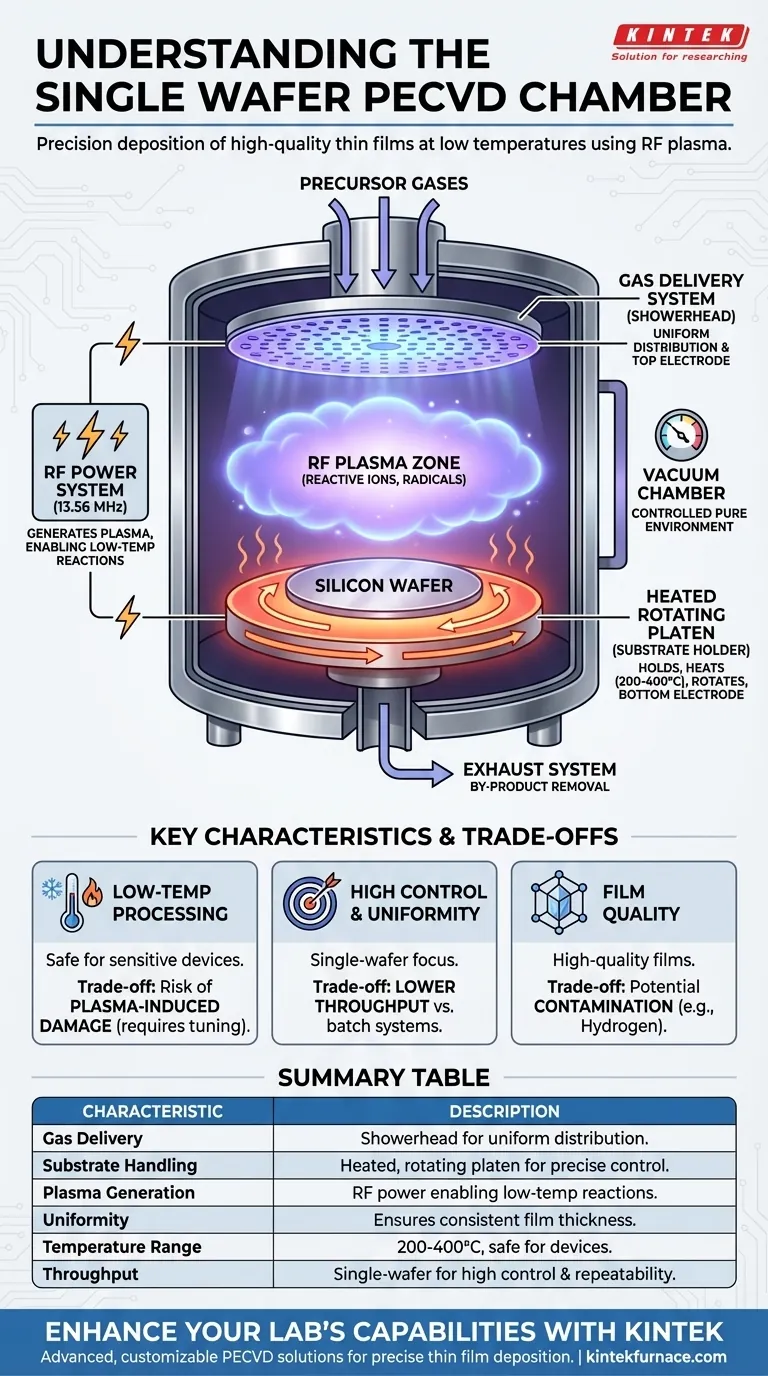

Em sua essência, uma câmara PECVD de wafer único é um ambiente de vácuo projetado com precisão para depositar filmes finos de alta qualidade em um único substrato em baixas temperaturas. Suas principais características incluem um "chuveiro" (showerhead) para entrega uniforme de gás, um prato aquecido e frequentemente rotativo para segurar o wafer, e uma fonte de energia de radiofrequência (RF) para gerar plasma. Este projeto prioriza a uniformidade e o controle sobre o processo de deposição em um wafer individual.

O projeto fundamental de uma câmara PECVD de wafer único gira em torno de um único princípio: usar o plasma gerado por RF para fornecer a energia para as reações químicas. Isso permite a deposição de filmes de alta qualidade em temperaturas baixas o suficiente para serem seguras para dispositivos eletrônicos totalmente fabricados e sensíveis, uma tarefa impossível com métodos de alta temperatura como o LPCVD.

Os Componentes Principais e Sua Função

Para entender a câmara, você deve entender como seus componentes trabalham juntos para criar um ambiente de plasma controlado. Cada parte serve a um propósito específico para alcançar uma deposição uniforme e a baixa temperatura.

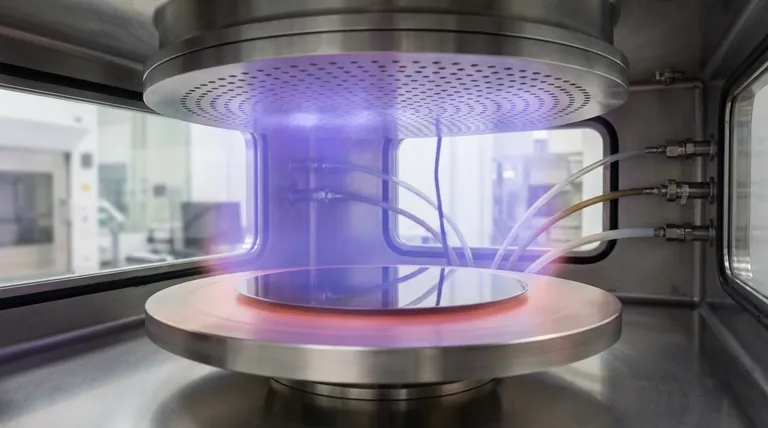

A Câmara de Vácuo

A câmara em si é geralmente feita de aço inoxidável com uma porta de carregamento frontal para acesso. Ela é bombeada a vácuo para remover gases atmosféricos e contaminantes, criando um ambiente puro para a química da deposição. Uma janela de observação é frequentemente incluída para monitoramento do processo.

O Sistema de Entrega de Gás (Chuveiro - Showerhead)

Gases precursores são introduzidos na câmara através de um chuveiro (showerhead). Este componente é uma característica crítica do projeto, assemelhando-se a um chuveiro literal com muitos orifícios pequenos.

Sua função principal é distribuir os gases reativos uniformemente por toda a superfície do wafer, o que é essencial para alcançar uma espessura de filme uniforme. Em muitos projetos, este chuveiro também serve como o eletrodo superior para o sistema de energia de RF.

O Suporte do Substrato (Prato - Platen)

O wafer de silício ou outro substrato repousa sobre um prato aquecido, também chamado de chuck ou suporte de amostra. Este componente tem três funções principais:

- Fixação: Ele prende o wafer no lugar.

- Aquecimento: Ele aquece o wafer a uma temperatura de processo específica e altamente controlada (por exemplo, 200-400°C), que é significativamente mais baixa do que em métodos sem plasma.

- Rotação: O prato geralmente gira a uma velocidade lenta e controlada (por exemplo, 1-20 rpm) para compensar ainda mais quaisquer pequenas não uniformidades no fluxo de gás ou densidade do plasma.

Em um sistema de plasma acoplado capacitivamente padrão, o prato também funciona como o eletrodo inferior ou energizado.

O Sistema de Energia de RF

O sistema de energia de radiofrequência (RF) é o que coloca o "plasma-enhanced" (aprimorado por plasma) no PECVD. A energia de RF, tipicamente em 13,56 MHz, é aplicada entre o chuveiro e o prato.

Esta energia acende os gases precursores, removendo elétrons e criando um plasma — uma nuvem reativa de íons, radicais e elétrons. Este plasma fornece a energia de ativação necessária para que as reações químicas ocorram na superfície do wafer, eliminando a necessidade de temperaturas muito altas.

O Sistema de Exaustão

Os gases subprodutos da reação química são removidos da câmara através de um sistema de exaustão. As portas de exaustão estão tipicamente localizadas abaixo do nível do wafer, ajudando a direcionar o fluxo de gás para baixo e para longe da superfície do substrato e a manter a pressão da câmara desejada.

Entendendo os Compromissos (Trade-offs)

Embora o PECVD de wafer único seja uma técnica poderosa, é essencial entender seus compromissos inerentes. Nenhum método único é perfeito para todas as aplicações.

Dano Induzido por Plasma vs. Baixa Temperatura

O principal benefício do PECVD é o seu processamento a baixa temperatura, possibilitado pelo plasma. No entanto, os íons energéticos dentro desse mesmo plasma podem bombardear a superfície do wafer, causando potenciais danos às camadas sensíveis de dispositivos eletrônicos. Os engenheiros de processo devem ajustar cuidadosamente a potência de RF e a pressão para minimizar esse dano.

Rendimento (Throughput) vs. Controle

Como o nome sugere, um sistema de wafer único processa um substrato por vez. Isso proporciona controle excepcional e repetibilidade de wafer para wafer. O compromisso é um rendimento menor em comparação com sistemas de lote (batch systems) (como fornos LPCVD) que podem processar dezenas ou centenas de wafers de uma vez, embora com menos controle individual e em temperaturas muito mais altas.

Qualidade do Filme e Contaminação

Como as reações PECVD ocorrem em temperaturas mais baixas e pressões mais altas do que outros métodos CVD, os filmes resultantes podem, às vezes, incorporar contaminantes, como hidrogênio dos gases precursores. Isso pode afetar as propriedades elétricas ou mecânicas do filme e deve ser gerenciado por meio de um desenvolvimento cuidadoso da receita.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de tecnologia de deposição deve ser orientada pelos requisitos específicos do seu dispositivo ou material.

- Se seu foco principal é depositar filmes em dispositivos sensíveis à temperatura: PECVD é a escolha superior, pois o plasma fornece energia de reação sem exigir calor que possa danificar estruturas existentes.

- Se seu foco principal é alcançar a maior uniformidade de filme possível: Um sistema de wafer único com um prato rotativo e entrega de gás por chuveiro oferece o melhor controle para um único substrato de alto valor.

- Se seu foco principal é a produção de alto volume de filmes simples: Um sistema de processamento em lote pode ser mais econômico, desde que seus substratos possam suportar as temperaturas de processo mais altas.

Ao entender essas características centrais e os compromissos, você pode determinar com confiança se um sistema PECVD de wafer único se alinha com seus objetivos técnicos e de fabricação.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Entrega de Gás | Chuveiro para distribuição uniforme de gases precursores |

| Manuseio do Substrato | Prato aquecido e rotativo para controle preciso do wafer |

| Geração de Plasma | Sistema de energia de RF possibilitando reações a baixa temperatura |

| Uniformidade | Assegura espessura de filme consistente em todo o wafer |

| Faixa de Temperatura | Opera a 200-400°C, seguro para dispositivos sensíveis |

| Rendimento (Throughput) | Processamento de wafer único para alto controle e repetibilidade |

Aprimore as capacidades do seu laboratório com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como fornos PECVD, CVD, Muffle, Tubo, Rotativo e Vácuo & Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para deposição precisa de filme fino. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as principais características do equipamento PECVD que contribuem para a uniformidade do filme? Aumente a Precisão da Sua Deposição

- Quais são as especificações da fonte de alimentação de radiofrequência em equipamentos PECVD? Otimize o Controle de Plasma para Deposição Superior de Filmes

- Quais são as principais vantagens da PECVD em comparação com a LPCVD? Temperaturas mais baixas, deposição mais rápida e muito mais

- Quais filmes finos específicos são comumente depositados usando PECVD em circuitos integrados? Dielétricos Essenciais para CIs

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como um processo PECVD pode atingir uma alta taxa de deposição a uma temperatura mais baixa? Desbloqueie uma Deposição de Filme Fino Mais Rápida e Segura

- Por que grafite de alta pureza e acetileno são usados para DLC? Domine a Proporção sp2/sp3 para um Desempenho Superior da Superfície

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade