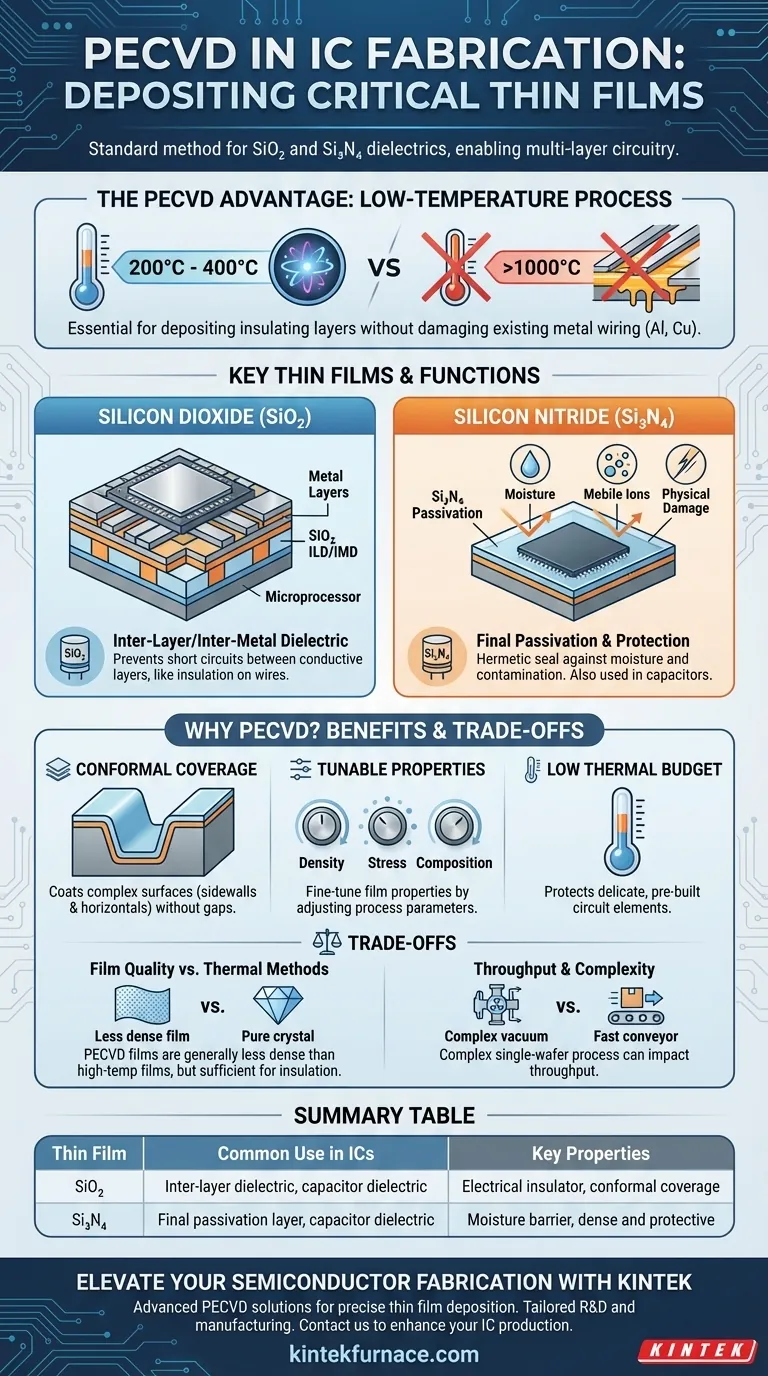

Na fabricação de circuitos integrados (CIs), a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é o método padrão para depositar dois filmes finos críticos: dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). Esses materiais funcionam como isolantes essenciais (dielétricos) que evitam curtos-circuitos entre as camadas condutoras e são usados para construir componentes fundamentais como capacitores.

A percepção crucial não é apenas quais filmes são depositados, mas por que o PECVD é o método escolhido. Seu processo de baixa temperatura é essencial para depositar essas camadas isolantes sem danificar a delicada e multicamadas fiação já construída no wafer de silício.

O Papel dos Filmes Dielétricos em um CI

Para entender a importância do PECVD, devemos primeiro entender a função dos filmes que ele cria. Tanto o SiO₂ quanto o Si₃N₄ são dielétricos, o que significa que não conduzem eletricidade bem.

Dielétricos Intercamada e Intermetal (ILD/IMD)

Em um microprocessador moderno, milhões de transistores são interligados usando um mapa complexo de até uma dúzia ou mais camadas de metal.

O dióxido de silício (SiO₂) é o principal material usado para preencher os espaços entre essas linhas de metal, impedindo que se toquem e causem um curto-circuito catastrófico. Ele atua como o isolamento plástico em um feixe de fios.

Passivação Final e Proteção

Um circuito integrado é incrivelmente sensível ao mundo exterior. Umidade, íons móveis (como sódio) e arranhões físicos podem destruí-lo instantaneamente.

O nitreto de silício (Si₃N₄) serve como a armadura protetora final do chip. Ele é depositado como uma camada superior resistente e densa que sela hermeticamente o dispositivo, proporcionando excelente resistência à umidade e contaminação química.

Formação de Capacitor

Capacitores são componentes fundamentais usados para armazenar carga, filtrar sinais e em células de memória.

Um capacitor pode ser formado pelo sanduíche de um filme dielétrico (como SiO₂ ou Si₃N₄) entre duas camadas condutoras. O PECVD permite um controle preciso sobre a espessura desse dielétrico, o que determina diretamente o desempenho do capacitor.

Por Que o PECVD é o Método Preferido

Existem outros métodos de deposição, mas o PECVD tem uma vantagem única que o torna indispensável nas fases posteriores da fabricação de chips.

A Vantagem da Baixa Temperatura

O benefício mais crítico do PECVD é sua baixa temperatura operacional, tipicamente entre 200°C e 400°C.

Etapas de fabricação anteriores, como o crescimento do óxido de porta inicial, podem usar métodos de alta temperatura (acima de 1000°C). No entanto, uma vez que as camadas de fiação metálica (tipicamente alumínio ou cobre) estão no lugar, altas temperaturas as derreteriam ou causariam sua migração, destruindo o circuito.

O PECVD contorna esse limite de orçamento térmico usando energia de um plasma para impulsionar as reações químicas, em vez de calor elevado.

Cobertura Conforme

A superfície de um CI não é plana; ela possui uma topografia complexa de valas e mesas. O PECVD fornece uma boa cobertura conforme, o que significa que o filme depositado reveste as paredes laterais verticais, bem como as superfícies horizontais, garantindo isolamento completo sem lacunas.

Propriedades de Filme Ajustáveis

Ao ajustar os gases precursores, a potência de RF e a pressão dentro da câmara de PECVD, os engenheiros podem ajustar finamente as propriedades do filme. Eles podem controlar sua densidade, tensão interna e composição química para atender aos requisitos específicos de uma determinada camada.

Compreendendo as Compensações (Trade-offs)

O PECVD é uma solução nascida da necessidade e envolve compromissos. Entender essas compensações é fundamental para apreciar seu papel.

Qualidade do Filme vs. Métodos Térmicos

O preço pela deposição em baixa temperatura é a qualidade do filme. Os filmes de PECVD são geralmente menos densos e contêm mais impurezas (como hidrogênio de gases precursores) do que os filmes cultivados em altas temperaturas. Embora essa qualidade seja suficiente para o isolamento intercamada, não é pura o suficiente para o dielétrico de porta de transistor mais crítico.

Taxa de Transferência e Complexidade

O PECVD é um processo a vácuo para um único wafer. Os sistemas são complexos e caros, e as taxas de deposição são mais lentas do que alguns métodos alternativos, o que pode impactar a taxa de transferência geral de fabricação.

Fazendo a Escolha Certa para Seu Objetivo

A seleção entre dióxido de silício e nitreto de silício por PECVD depende inteiramente da função pretendida do filme na estrutura do CI.

- Se o seu foco principal for o isolamento elétrico entre camadas metálicas: O dióxido de silício PECVD é a escolha padrão devido às suas excelentes propriedades dielétricas e capacidade de preencher lacunas de forma eficaz.

- Se o seu foco principal for a proteção final do dispositivo (passivação): O nitreto de silício PECVD é usado por sua densidade superior e desempenho excepcional de barreira contra umidade e contaminantes.

Escolher a técnica de deposição correta para um material e aplicação específicos é um pilar da engenharia de semicondutores bem-sucedida.

Tabela Resumo:

| Filme Fino | Uso Comum em CIs | Propriedades Chave |

|---|---|---|

| Dióxido de Silício (SiO₂) | Dielétrico intercamada, dielétrico de capacitor | Isolante elétrico, cobertura conforme |

| Nitreto de Silício (Si₃N₄) | Camada de passivação final, dielétrico de capacitor | Barreira de umidade, denso e protetor |

Eleve sua fabricação de semicondutores com as soluções avançadas de PECVD da KINTEK! Somos especializados em sistemas de fornos de alta temperatura, incluindo PECVD, projetados para deposição precisa de filmes finos. Nossa experiência em P&D e fabricação interna garante soluções personalizadas para as necessidades exclusivas do seu laboratório, oferecendo produtos como Sistemas CVD/PECVD com capacidades de personalização profundas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade da sua produção de CI!

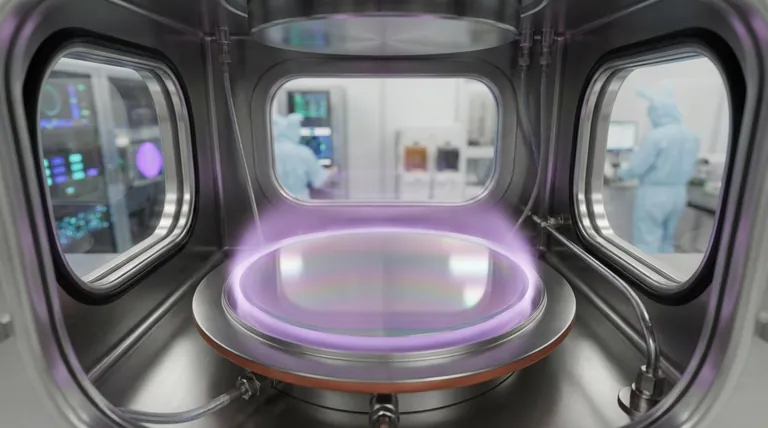

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade