Em sua essência, a uniformidade do filme em um sistema de Deposição Química por Vapor Aprimorada por Plasma (PECVD) é alcançada através de características do equipamento que criam um ambiente de processamento idêntico para cada ponto no substrato. As características mais críticas são um projeto de reator que permite a distribuição uniforme de gás através da pastilha, controle de temperatura preciso e estável do suporte do substrato e um sistema de entrega de energia que gera uma densidade de plasma consistente.

O objetivo do equipamento PECVD avançado não é apenas depositar um filme, mas gerenciar precisamente a física do plasma e a química da reação. A verdadeira uniformidade provém da criação de um ambiente perfeitamente estável e homogêneo diretamente acima da superfície do substrato.

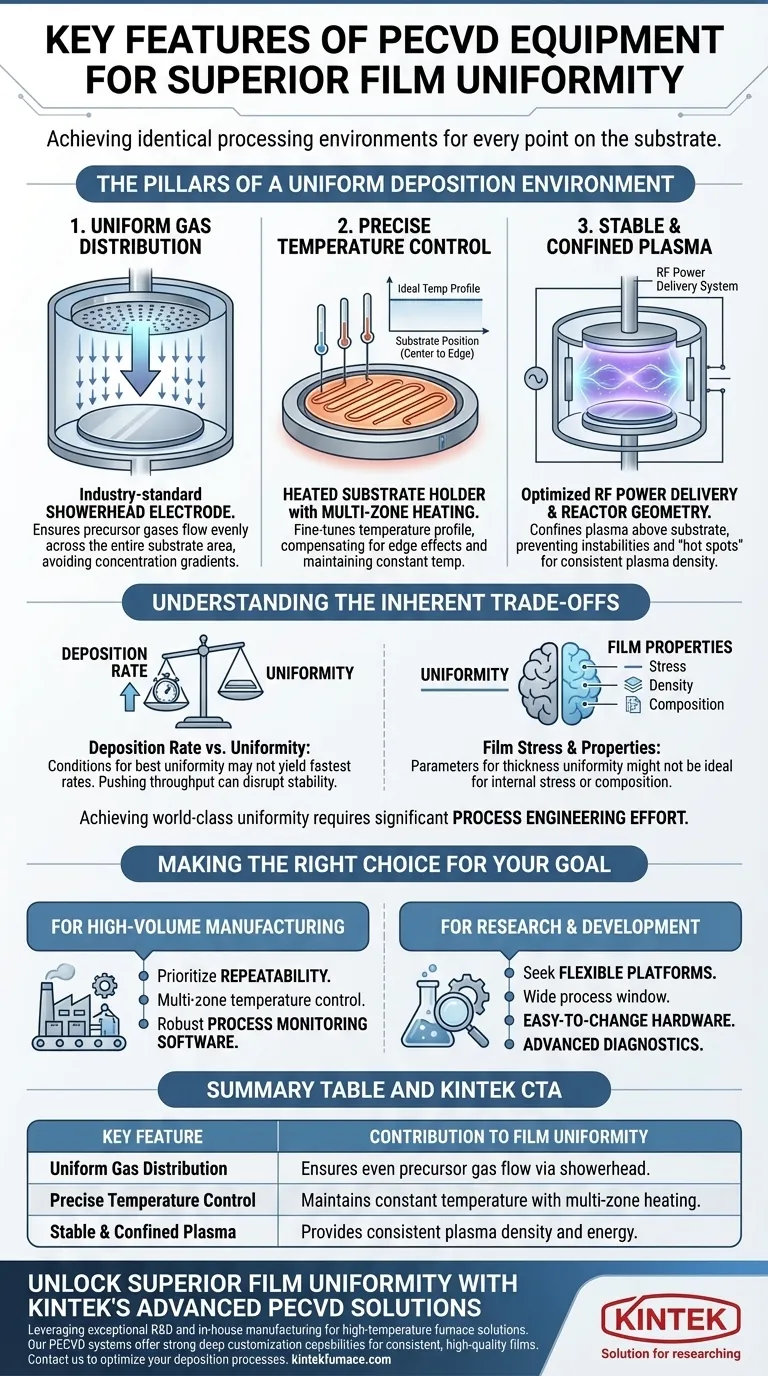

Os Pilares de um Ambiente de Deposição Uniforme

Alcançar um filme uniforme – seja em espessura, índice de refração ou estequiometria – requer que o fluxo e a energia das espécies reativas que chegam à superfície do substrato sejam idênticos em todos os lugares. O equipamento PECVD moderno é projetado especificamente para controlar esses fatores.

1. Distribuição Uniforme de Gás

A característica mais fundamental para a uniformidade é o sistema de entrega de gás. Os gases precursores devem ser introduzidos na câmara de forma a evitar gradientes de concentração.

A solução padrão da indústria é o eletrodo tipo chuveiro (showerhead). Este é um eletrodo grande, em forma de placa, posicionado diretamente acima do substrato, perfurado com milhares de orifícios precisamente projetados.

Este design força os gases precursores a fluírem uniformemente por toda a área do substrato, garantindo que cada ponto receba a mesma concentração inicial de reagentes.

2. Controle Preciso de Temperatura

As taxas de reação química são altamente sensíveis à temperatura. Mesmo uma pequena variação de temperatura no substrato pode levar a diferenças significativas na espessura e propriedades do filme.

Os sistemas PECVD usam um suporte de substrato aquecido, frequentemente chamado de mandril ou platen, com elementos de aquecimento embutidos e múltiplos sensores de temperatura.

Sistemas avançados apresentam aquecimento multi-zona, permitindo que o controlador ajuste o perfil de temperatura e compense quaisquer efeitos de borda ou não uniformidades no aquecimento do plasma, garantindo que o substrato permaneça a uma temperatura constante do centro à borda.

3. Plasma Estável e Confinado

O plasma é o motor do PECVD, quebrando gases precursores estáveis em radicais altamente reativos. A densidade e a energia deste plasma devem ser uniformes.

Isso é alcançado através do projeto cuidadoso do sistema de entrega de energia RF e da geometria do reator. Os eletrodos (frequentemente o chuveiro e o suporte do substrato) são projetados para criar uma descarga capacitiva estável.

As paredes da câmara e a configuração de bombeamento também são projetadas para confinar o plasma à região diretamente acima do substrato, evitando instabilidades ou "pontos quentes" que perturbariam a uniformidade.

Compreendendo as Trocas Inerentes

Otimizar um sistema PECVD para uniformidade é um ato de equilíbrio. As características que promovem a uniformidade podem, por vezes, entrar em conflito com outros objetivos do processo.

Taxa de Deposição vs. Uniformidade

Frequentemente, as condições que produzem os filmes mais uniformes (por exemplo, menor pressão, razões de fluxo de gás específicas) não produzem as taxas de deposição mais rápidas.

Buscar maior rendimento aumentando a potência ou os fluxos de gás pode introduzir turbulência e perturbar o ambiente estável, degradando a uniformidade. Uma parte fundamental do desenvolvimento do processo é encontrar o ponto ótimo entre esses dois parâmetros.

Estresse do Filme e Outras Propriedades

Os parâmetros do processo escolhidos para a melhor uniformidade de espessura podem não ser ideais para outras propriedades do filme, como estresse interno, densidade ou composição química.

Por exemplo, ajustar a potência do plasma para melhorar a uniformidade pode alterar a energia de bombardeamento iônico, o que impacta diretamente o estresse compressivo ou tensil do filme resultante.

A Complexidade da Ajustagem do Processo

Equipamentos de última geração fornecem as ferramentas para controle, mas não garantem resultados imediatos. A interação entre fluxo de gás, pressão, temperatura e potência do plasma é complexa.

Alcançar uniformidade de classe mundial requer um significativo esforço de engenharia de processo para desenvolver uma receita onde todos esses parâmetros funcionem em harmonia para um filme e tamanho de substrato específicos.

Fazendo a Escolha Certa para o Seu Objetivo

O equipamento PECVD ideal depende inteiramente da sua aplicação principal. Você deve avaliar as características com base nos problemas que precisa resolver.

- Se o seu foco principal é a fabricação de alto volume: Priorize equipamentos com repetibilidade excepcional, controle de temperatura multi-zona e software robusto para monitoramento de processo para garantir consistência da pastilha para a pastilha.

- Se o seu foco principal é pesquisa e desenvolvimento: Procure uma plataforma flexível com uma ampla janela de processo, configurações de hardware fáceis de mudar e diagnósticos avançados para entender a física subjacente do plasma.

Em última análise, a qualidade superior do filme é um resultado direto do controle ambiental superior.

Tabela Resumo:

| Característica Chave | Contribuição para a Uniformidade do Filme |

|---|---|

| Distribuição Uniforme de Gás | Garante fluxo uniforme de gás precursor no substrato via eletrodo tipo chuveiro |

| Controle Preciso de Temperatura | Mantém a temperatura constante do substrato com aquecimento multi-zona para evitar variações |

| Plasma Estável e Confinado | Fornece densidade e energia de plasma consistentes para geração uniforme de espécies reativas |

Desbloqueie a Uniformidade Superior do Filme com as Soluções Avançadas de PECVD da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação própria para entregar soluções de fornos de alta temperatura adaptadas para diversos laboratórios. Nossos sistemas PECVD, parte de uma linha de produtos abrangente que inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são projetados com fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Seja você em fabricação de alto volume ou P&D, nosso equipamento garante controle ambiental preciso para filmes consistentes e de alta qualidade.

Entre em contato hoje para discutir como podemos otimizar seus processos de deposição e alcançar resultados inigualáveis. Entre em contato agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura