Um forno de sinterização a vácuo é um sistema avançado de tratamento térmico que sinteriza materiais em um ambiente controlado e de baixa pressão. Sua principal vantagem é a capacidade de produzir componentes excepcionalmente puros, densos e de alto desempenho, prevenindo contaminação atmosférica como a oxidação. No entanto, esse nível de qualidade tem um custo significativo, tanto no investimento inicial do equipamento quanto no conhecimento especializado necessário para sua operação.

A decisão central de usar um forno de sinterização a vácuo é uma troca: você está investindo em um processo mais complexo e caro para alcançar um nível de pureza do material e integridade estrutural que simplesmente não é possível com fornos convencionais baseados em atmosfera.

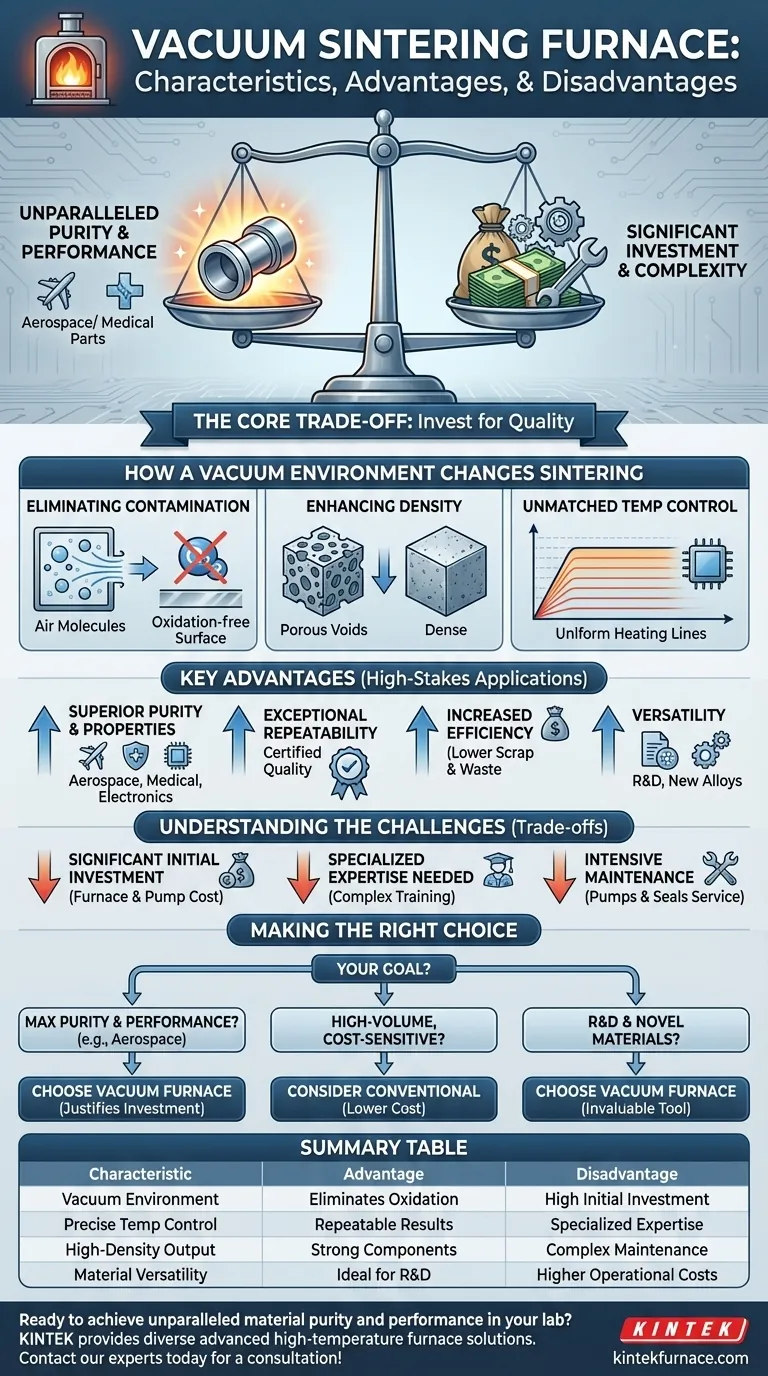

Como um Ambiente a Vácuo Altera a Sinterização

A característica definidora deste forno é a remoção de ar e outros gases da câmara de aquecimento. Essa diferença fundamental em relação aos fornos atmosféricos cria várias vantagens distintas durante o processo de sinterização.

Eliminando Contaminação Atmosférica

Em altas temperaturas, a maioria dos materiais reage com os gases do ar, especialmente o oxigênio. Esse processo, conhecido como oxidação, pode degradar as propriedades do material e criar camadas superficiais indesejadas.

Um forno a vácuo remove esses gases reativos, criando um ambiente limpo. Isso previne oxidação, nitretação e outras reações químicas indesejadas, garantindo que o produto final seja quimicamente puro e estável.

Aumentando a Densidade e a Integridade Estrutural

Gases aprisionados são uma causa primária de porosidade, ou pequenos vazios, dentro de uma peça sinterizada. Esses poros podem atuar como pontos de tensão, enfraquecendo o componente final.

Ao remover o ar antes do aquecimento, um ambiente a vácuo reduz significativamente a formação de bolhas e vazios. Isso resulta em um produto final com maior densidade, maior resistência e superior resistência ao desgaste.

Alcançando Controle de Temperatura Inigualável

O vácuo minimiza a perda de calor por convecção, permitindo um aquecimento altamente eficiente e uniforme. Fornos a vácuo modernos usam controladores avançados, controlados por computador, para gerenciar o processo.

Isso permite perfis de temperatura extremamente precisos, com ciclos de aquecimento e resfriamento estáveis e repetíveis. Esse nível de controle é crítico para processar materiais sensíveis e alcançar resultados metalúrgicos consistentes.

As Vantagens Chave para Aplicações de Alto Risco

O ambiente de processo exclusivo de um forno a vácuo oferece benefícios tangíveis, tornando-o a escolha preferida para indústrias onde o desempenho do material é inegociável.

Pureza e Propriedades Superiores do Material

A ausência de contaminação resulta em produtos finais mais limpos com características mecânicas, térmicas e elétricas aprimoradas. Isso é essencial para aplicações em aeroespacial, implantes médicos e eletrônicos avançados, onde impurezas podem levar a falhas catastróficas.

Repetibilidade Excepcional do Processo

O aquecimento, resfriamento e fluxo de gás controlados por computador garantem que cada ciclo de produção seja idêntico. Essa repetibilidade metalúrgica é crucial para controle de qualidade e certificação em indústrias regulamentadas.

Aumento da Eficiência Energética e de Materiais

Como o vácuo é um excelente isolante, menos energia é desperdiçada aquecendo o ambiente circundante. A saída de alta pureza também leva a menores taxas de sucata e menor desperdício de material, compensando alguns dos custos operacionais mais altos.

Versatilidade em Diversos Materiais

Fornos a vácuo são altamente adaptáveis e adequados para uma ampla gama de materiais e processos. Eles são uma ferramenta ideal para pesquisa e desenvolvimento de novas ligas e materiais avançados que não podem ser processados em atmosfera padrão.

Compreendendo as Trocas e Desafios

Embora poderosos, um forno a vácuo não é a solução certa para todas as aplicações. Os benefícios vêm com considerações significativas e práticas que devem ser cuidadosamente ponderadas.

Investimento Inicial Significativo

Fornos de sinterização a vácuo estão entre os mais caros tipos de fornos industriais. O custo inclui o próprio forno, as potentes bombas de vácuo e os sofisticados sistemas de controle necessários para operá-lo.

Necessidade de Especialização

Operar e manter um sistema de alto vácuo é muito mais complexo do que um forno padrão. Requer conhecimento especializado em tecnologia de vácuo, detecção de vazamentos e controle de processo, o que significa que os operadores precisam de treinamento específico.

Manutenção e Demandas Operacionais

Sistemas a vácuo têm mais componentes que podem falhar, como bombas, vedações e sensores. A manutenção regular é mais intensiva e crítica para garantir que o sistema possa atingir e manter a baixa pressão necessária para um ciclo de sinterização bem-sucedido.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno certo depende inteiramente da qualidade exigida do seu produto final e de suas restrições operacionais.

- Se seu foco principal é a máxima pureza e desempenho do material (por exemplo, aeroespacial, médico): Os benefícios de eliminar a contaminação e melhorar a integridade estrutural justificam o investimento.

- Se seu foco principal é produção de alto volume e sensível ao custo: O alto custo de capital e a complexidade operacional podem ser proibitivos, e um forno de atmosfera convencional pode ser mais adequado.

- Se seu foco principal é pesquisa e desenvolvimento: O controle preciso, a versatilidade e a capacidade de trabalhar com materiais novos tornam um forno a vácuo uma ferramenta inestimável.

Em última análise, escolher um forno a vácuo é uma decisão estratégica para priorizar a qualidade final do componente acima de todos os outros fatores.

Tabela Resumo:

| Característica | Vantagem | Desvantagem |

|---|---|---|

| Ambiente a Vácuo | Elimina contaminação atmosférica (oxidação) | Alto investimento inicial em equipamentos e bombas |

| Controle Preciso de Temperatura | Permite aquecimento uniforme e resultados repetíveis | Requer especialização e treinamento do operador |

| Saída de Alta Densidade | Cria componentes fortes e resistentes ao desgaste com baixa porosidade | Manutenção intensiva e complexa para bombas e vedações |

| Versatilidade de Materiais | Ideal para P&D e materiais sensíveis (aeroespacial, médico) | Custos operacionais mais altos em comparação com fornos de atmosfera |

Pronto para alcançar pureza e desempenho de material incomparáveis em seu laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Muffle, Tube, Rotary Furnaces, Vacuum & Atmosphere Furnaces e CVD/PECVD Systems, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Vamos discutir como um forno de sinterização a vácuo KINTEK pode ser adaptado à sua aplicação específica. Entre em contato com nossos especialistas hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase