Em sua essência, a cementação a baixa pressão (CBP) melhora fundamentalmente a qualidade do metal ao eliminar a variável do oxigénio. Ao conduzir o processo de tratamento térmico em vácuo, a CBP previne os defeitos de oxidação superficial e subsuperficial que são riscos inerentes na cementação atmosférica tradicional, resultando num componente final metalurgicamente mais limpo, mais forte e mais previsível.

O ponto crucial é que, enquanto os métodos tradicionais lutam para controlar o oxigénio, a cementação a baixa pressão o remove completamente. Esta única diferença previne uma cascata de potenciais defeitos, levando diretamente a propriedades mecânicas superiores e consistência entre as peças.

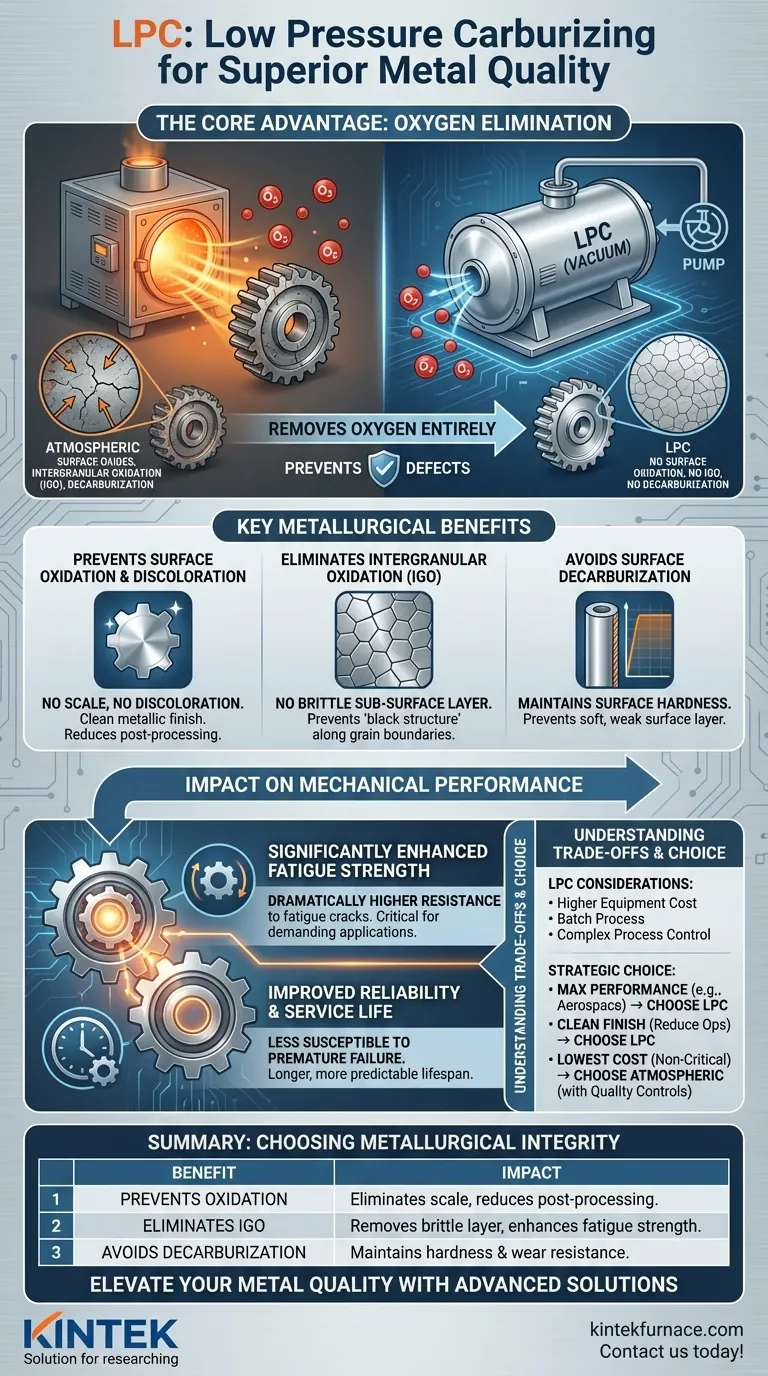

A Vantagem Principal: Eliminar o Oxigénio da Equação

Todos os principais benefícios da CBP derivam do seu ambiente de vácuo livre de oxigénio. Isso não é apenas um pequeno ajuste no processo; representa uma mudança fundamental na forma como a superfície do aço é modificada.

Prevenção da Oxidação Superficial e Descoloração

Na cementação a gás tradicional, as peças são expostas a uma atmosfera que, mesmo quando "controlada", contém oxigénio. Isso inevitavelmente leva à formação de óxidos superficiais.

A CBP remove fisicamente o ar da câmara antes de introduzir o gás de cementação. Esta ausência completa de oxigénio significa que nenhuma escama ou descoloração pode se formar, deixando as peças com um acabamento metálico limpo e brilhante diretamente do forno. Isso muitas vezes elimina a necessidade de etapas de pós-processamento dispendiosas, como jateamento ou limpeza química.

Eliminação da Oxidação Intergranular (OIG)

Este é o benefício metalúrgico mais crítico. Em processos atmosféricos, os átomos de oxigénio podem difundir-se para o aço ao longo dos seus contornos de grão, reagindo com elementos de liga para formar uma rede de óxidos microscópicos logo abaixo da superfície.

Este fenómeno, conhecido como Oxidação Intergranular (OIG) ou "estrutura negra", cria uma camada subsuperficial frágil e enfraquecida. Como a CBP opera em vácuo, não há oxigénio livre para penetrar nos contornos de grão. A CBP evita completamente a formação de OIG.

Evitar a Descarbonização Superficial

A descarbonização é a perda de carbono da superfície do aço, o que cria uma camada macia e fraca que compromete a resistência ao desgaste e a vida útil à fadiga. Pode ocorrer em fornos atmosféricos com controlo atmosférico deficiente.

O controlo preciso e o ambiente livre de oxigénio de um sistema de CBP previnem essa perda de carbono superficial, garantindo que a peça final atinja consistentemente a sua dureza superficial e profundidade de camada projetadas.

O Impacto no Desempenho Mecânico

A eliminação desses defeitos relacionados ao oxigénio não é apenas uma melhoria estética. Tem um impacto direto e significativo no desempenho mecânico e na confiabilidade do componente final.

Resistência à Fadiga Significativamente Aumentada

A OIG é o principal inimigo da vida útil à fadiga. As redes de óxido frágeis criadas pela OIG atuam como concentradores de tensão microscópicos — pontos de iniciação perfeitos para a formação e propagação de trincas de fadiga sob carregamento cíclico.

Ao prevenir completamente a OIG, a CBP produz componentes com uma resistência à fadiga dramaticamente maior. Isso não é uma melhoria marginal; é uma mudança de patamar no desempenho, crítica para componentes em aplicações exigentes como transmissões, rolamentos e sistemas aeroespaciais.

Confiabilidade e Vida Útil Aprimoradas

O aumento na resistência à fadiga traduz-se diretamente em peças mais confiáveis com uma vida útil mais longa e previsível.

Componentes tratados com CBP são menos suscetíveis a falhas prematuras devido a trincas iniciadas na superfície. Isso reduz reclamações de garantia, melhora a reputação do produto e permite o projeto de sistemas mais leves e potentes que operam mais próximos dos seus limites de material.

Compreendendo as Trocas

Embora metalurgicamente superior, a CBP não é a solução universal para todas as aplicações. Uma avaliação objetiva requer o reconhecimento das suas diferenças operacionais e económicas em relação aos métodos tradicionais.

Custo Inicial do Equipamento Mais Elevado

Fornos a vácuo e os seus sistemas de bombeamento associados representam um investimento de capital significativamente maior em comparação com os fornos de cementação atmosférica padrão.

Natureza do Processamento em Lotes

A CBP é inerentemente um processo em lotes. Embora os sistemas modernos sejam altamente eficientes, podem não igualar a capacidade de produção contínua de algumas grandes linhas de fornos atmosféricos, o que pode ser uma consideração para peças de volume muito alto e baixa margem.

Complexidade do Controlo do Processo

Embora altamente automatizados, os sistemas de CBP exigem técnicos qualificados para operação e manutenção. A tecnologia de alto vácuo e os sistemas precisos de controlo de gás são mais complexos do que os seus equivalentes atmosféricos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre cementação a baixa pressão e tradicional é uma escolha estratégica baseada nos seus requisitos de desempenho específicos e objetivos de negócio.

- Se o seu foco principal é o máximo desempenho e confiabilidade: A CBP é a escolha definitiva para componentes críticos onde a falha por fadiga não é uma opção, como em aplicações aeroespaciais, desportos motorizados e engrenagens industriais de alto desempenho.

- Se o seu foco principal é um acabamento limpo e a redução do pós-processamento: A CBP oferece peças limpas e brilhantes que eliminam operações secundárias, economizando tempo e trabalho no seu fluxo de produção.

- Se o seu foco principal é minimizar o custo por peça para componentes não críticos: A cementação a gás tradicional permanece uma opção viável e económica, desde que você tenha controlos de qualidade robustos para gerenciar os riscos inerentes de oxidação.

Em última análise, selecionar a cementação a baixa pressão é uma decisão de priorizar a integridade metalúrgica e o desempenho previsível sobre um custo inicial de processo mais baixo.

Tabela Resumo:

| Benefício | Impacto na Qualidade do Metal |

|---|---|

| Previne a Oxidação Superficial | Elimina escama e descoloração, reduzindo as necessidades de pós-processamento |

| Elimina a Oxidação Intergranular (OIG) | Remove a camada subsuperficial frágil, aumentando a resistência à fadiga |

| Evita a Descarbonização Superficial | Mantém a dureza superficial e a resistência ao desgaste de forma consistente |

| Melhora o Desempenho Mecânico | Aumenta a confiabilidade e a vida útil para componentes críticos |

Pronto para elevar a qualidade do seu metal com soluções avançadas de tratamento térmico? Na KINTEK, aproveitamos uma P&D excecional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui fornos tipo Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais únicos. Seja na indústria aeroespacial, desportos motorizados ou aplicações industriais, a nossa experiência em cementação a baixa pressão pode ajudá-lo a alcançar resistência à fadiga e confiabilidade superiores. Contacte-nos hoje para discutir como podemos otimizar os seus processos e fornecer resultados consistentes e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje