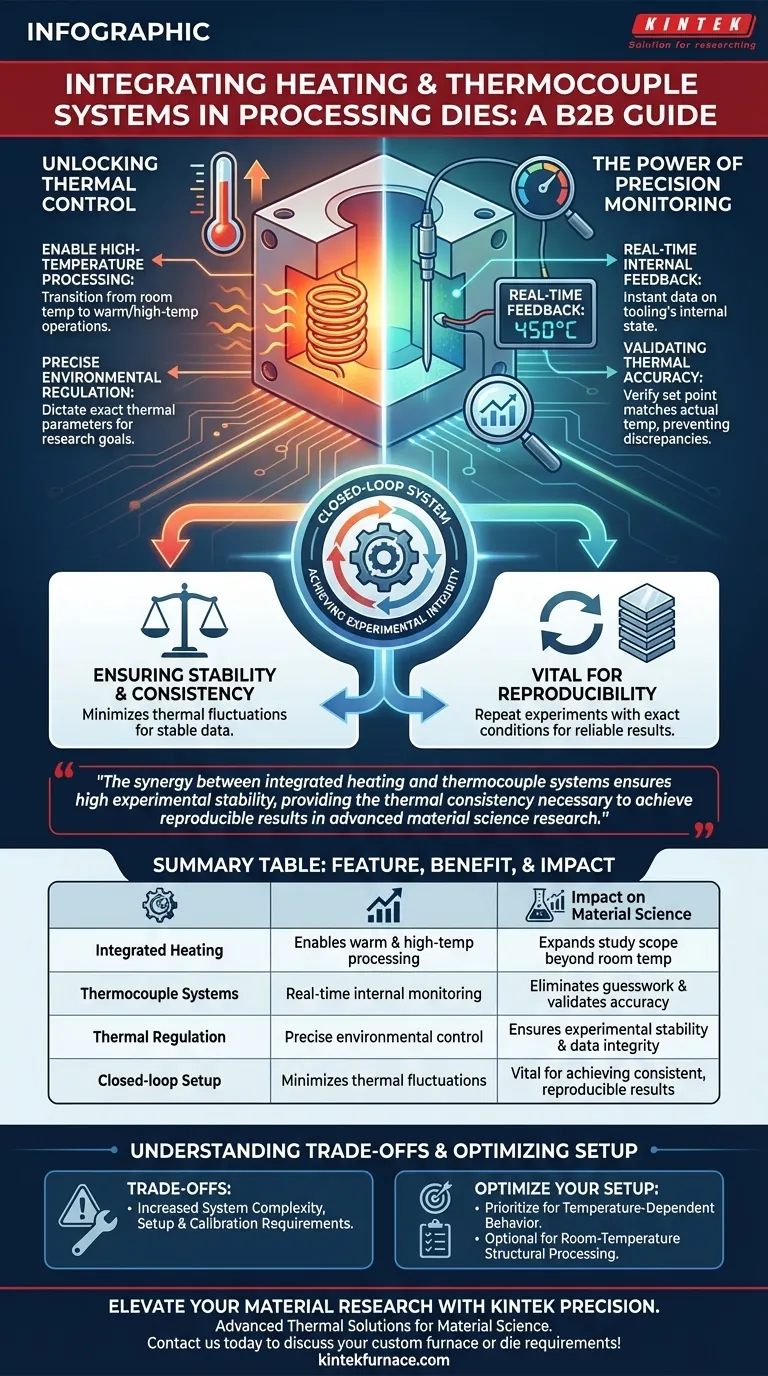

A integração de elementos de aquecimento e sistemas de termopar em matrizes de processamento especializadas transforma ferramentas básicas em um ambiente experimental ativo e controlado. Essa combinação oferece duas vantagens principais: regulação precisa das temperaturas ambientais para permitir processamento em temperatura ambiente ou alta temperatura, e monitoramento interno em tempo real para garantir que os dados coletados sejam precisos e consistentes.

A sinergia entre os sistemas integrados de aquecimento e termopar garante alta estabilidade experimental, fornecendo a consistência térmica necessária para obter resultados reproduzíveis em pesquisas avançadas de ciência de materiais.

Desbloqueando o Controle Térmico

Permitindo o Processamento em Alta Temperatura

Matrizes padrão são frequentemente limitadas a operações em temperatura ambiente, o que restringe o escopo dos estudos de materiais. Ao integrar elementos de aquecimento, você ganha a capacidade de transitar da temperatura ambiente para o processamento em temperatura ambiente ou alta temperatura.

Regulação Precisa do Ambiente

Essa integração permite que você dite as condições ambientais exatas ao redor da peça de trabalho. Em vez de depender das condições ambientes, você pode estabelecer e manter parâmetros térmicos específicos exigidos por seus objetivos de pesquisa específicos.

O Poder do Monitoramento de Precisão

Feedback Interno em Tempo Real

Um sistema de termopar atua como o sistema nervoso da matriz, fornecendo feedback em tempo real sobre o estado interno da ferramenta. Isso elimina suposições sobre a temperatura real no ponto de processamento.

Validando a Precisão Térmica

O monitoramento não é apenas sobre observar o calor; é sobre verificar a precisão. O termopar garante que a temperatura definida pelos elementos de aquecimento seja alcançada e mantida dentro da própria matriz, evitando discrepâncias entre o ponto de ajuste e o ambiente de processamento real.

Alcançando Integridade Experimental

Garantindo Estabilidade e Consistência

A combinação de aquecimento ativo e monitoramento ativo cria uma espécie de sistema de circuito fechado. Essa configuração garante alta estabilidade experimental, minimizando flutuações térmicas que poderiam introduzir variáveis em seus dados.

Vital para a Reprodutibilidade

Na pesquisa e desenvolvimento de ciência de materiais, a validade depende da reprodutibilidade. Ao controlar e monitorar rigorosamente o ambiente térmico, você garante que os experimentos possam ser repetidos com as mesmas condições exatas, produzindo resultados confiáveis e comparáveis.

Entendendo as Compensações

Aumento da Complexidade do Sistema

Embora benéfica, a integração desses sistemas adiciona complexidade mecânica e elétrica ao projeto da matriz. Isso requer protocolos de manutenção mais robustos para garantir que os elementos de aquecimento não falhem e os sensores permaneçam calibrados.

Requisitos de Configuração e Calibração

Ao contrário das matrizes passivas, esses sistemas requerem tempo de configuração para atingir o equilíbrio térmico e calibração para garantir leituras precisas. Você deve levar em conta esse tempo de preparação adicional em seu fluxo de trabalho experimental.

Otimizando sua Configuração de Processamento

Para decidir se essa integração é necessária para sua aplicação específica, considere seus objetivos de pesquisa:

- Se seu foco principal é o comportamento do material dependente da temperatura: Priorize esta integração para garantir que você possa manipular e verificar com precisão as condições térmicas durante o processamento.

- Se seu foco principal é o processamento estrutural em temperatura ambiente: Você pode conseguir evitar essa complexidade, embora sacrifique a capacidade de controlar estritamente as flutuações térmicas ambientes.

O valor dessa integração reside na substituição de suposições ambientais por dados térmicos verificáveis.

Tabela Resumo:

| Recurso | Benefício | Impacto na Ciência de Materiais |

|---|---|---|

| Aquecimento Integrado | Permite processamento em temperatura ambiente e alta temperatura | Expande o escopo de estudo além da temperatura ambiente |

| Sistemas de Termopar | Monitoramento interno em tempo real | Elimina suposições e valida a precisão térmica |

| Regulação Térmica | Controle preciso do ambiente | Garante estabilidade experimental e integridade dos dados |

| Configuração de Circuito Fechado | Minimiza flutuações térmicas | Vital para alcançar resultados consistentes e reproduzíveis |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Pronto para transformar seus resultados experimentais? A KINTEK é especializada em soluções térmicas avançadas personalizadas para profissionais de ciência de materiais. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de laboratório totalmente personalizáveis e matrizes de processamento especializadas para ECAP e além.

Não deixe que variáveis ambientais comprometam a integridade dos seus dados. Nossa equipe de especialistas está pronta para ajudá-lo a projetar um sistema que ofereça o controle térmico e o monitoramento precisos que sua pesquisa exclusiva exige.

Entre em contato hoje mesmo para discutir seus requisitos de forno ou matriz personalizados!

Guia Visual

Referências

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a eficiência radiante dos elementos de aquecimento de MoSi2? Desbloqueie o Desempenho em Altas Temperaturas

- Como manter um elemento de aquecimento? Prolongue a sua vida útil e garanta a segurança com os devidos cuidados

- Que elementos de aquecimento são usados em fornos projetados para temperaturas mais altas? Explore soluções de SiC, MoSi2, Molibdênio e Grafite

- O que torna os elementos de aquecimento PTC de polímero únicos? Descubra a Segurança Inerente e a Autorregulação

- Quais são as aplicações comuns dos Elementos de Aquecimento de Carbeto de Silício Tipo DM? Soluções Versáteis para Processos de Alta Temperatura

- Qual é o papel do revestimento refratário de silicato de alumínio? Otimiza a Eficiência e Segurança do Forno

- Como eletrodos de grafite e ignitores de fio de tungstênio iniciam a SHS para carboneto de tungstênio? Domínio da Ativação Térmica

- O que é um aquecedor de banda e como é usado? Aumente a Eficiência no Aquecimento Industrial