Na prática, uma porcentagem específica de "eficiência radiante" não é uma métrica padrão da indústria para elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2). Esses elementos são fundamentalmente aquecedores resistivos, o que significa que são quase 100% eficientes na conversão de energia elétrica em calor. A verdadeira medida de sua eficácia reside em sua capacidade incomparável de atingir temperaturas extremamente altas, o que maximiza a transferência desse calor por radiação.

A eficiência de um elemento MoSi2 não é definida por uma única porcentagem, mas por sua capacidade principal: atingir temperaturas extremas (até 1700°C) onde a transferência de calor radiante se torna excepcionalmente dominante e eficaz. Seu foco deve ser em combinar suas propriedades únicas com o ambiente específico do seu forno.

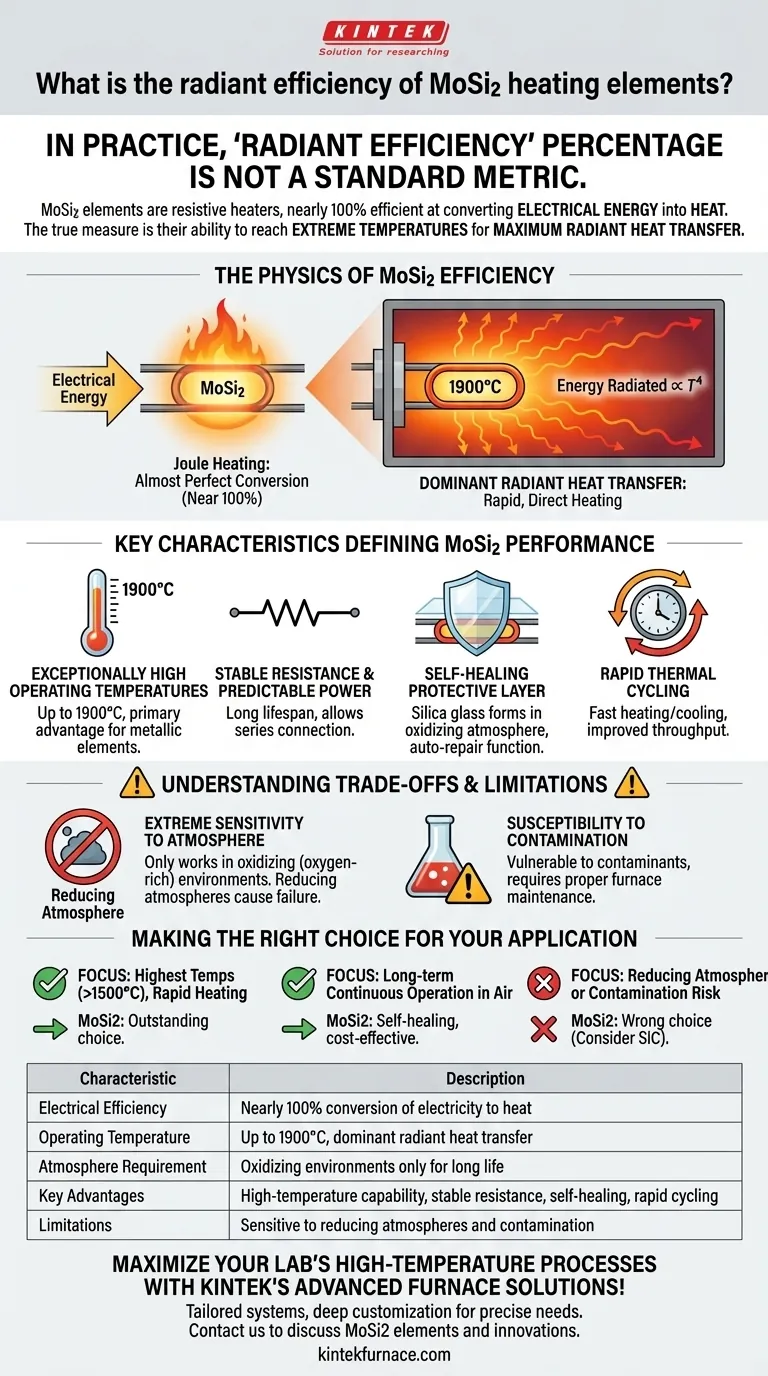

A Física da Eficiência do MoSi2

O termo "eficiência" pode ser enganoso. Para um elemento de aquecimento, a questão crítica não é se a eletricidade se torna calor, mas quão eficazmente esse calor é entregue para um propósito específico a uma temperatura desejada.

Da Eletricidade ao Calor

Um elemento MoSi2 é um resistor. De acordo com os princípios do aquecimento Joule, praticamente toda a energia elétrica que passa por ele é convertida diretamente em energia térmica. Nesse sentido, sua eficiência de conversão é quase perfeita.

O Poder da Alta Temperatura

A verdadeira história da eficiência do MoSi2 está na transferência de calor radiante. A quantidade de energia que um objeto irradia é proporcional à quarta potência de sua temperatura (T⁴).

Como os elementos MoSi2 podem operar em temperaturas de superfície de até 1900°C, eles se tornam radiadores incrivelmente poderosos. Isso permite o aquecimento rápido e direto de materiais dentro de um forno, tornando todo o processo mais rápido e energeticamente eficiente.

Características Chave que Definem o Desempenho do MoSi2

As vantagens práticas dos elementos MoSi2 derivam de uma combinação única de propriedades do material que os tornam ideais para aplicações de alta temperatura.

Temperaturas de Operação Excepcionalmente Altas

Os elementos MoSi2 são projetados para temperaturas de forno entre 1600°C e 1700°C, entre as mais altas disponíveis para elementos de aquecimento metálicos. Essa capacidade é sua principal vantagem.

Resistência Estável e Potência Previsível

Esses elementos mantêm uma resistência elétrica estável ao longo de sua longa vida útil. Essa estabilidade permite um consumo de energia e desempenho previsíveis e, criticamente, significa que novos elementos podem ser conectados em série com os mais antigos sem problemas.

A Camada Protetora Autorregenerativa

Em uma atmosfera rica em oxigênio, o MoSi2 desenvolve uma camada protetora externa de vidro de sílica. Essa camada evita a oxidação interna do elemento, conferindo-lhe uma função de autorreparo e contribuindo para sua notável longa expectativa de vida em operação contínua.

Ciclo Térmico Rápido

O material pode suportar ciclos rápidos de aquecimento e resfriamento sem degradação. Essa característica é crucial para processos que exigem mudanças frequentes de temperatura, melhorando o rendimento e reduzindo o desperdício de energia durante períodos de inatividade.

Compreendendo as Vantagens e Limitações

Nenhum elemento de aquecimento é perfeito para todas as situações. O alto desempenho do MoSi2 vem com requisitos operacionais específicos que são críticos de entender.

Extrema Sensibilidade à Atmosfera

A camada protetora de sílica que confere ao MoSi2 sua longa vida útil só se forma em um ambiente oxidante (rico em oxigênio). O uso desses elementos em uma atmosfera redutora removerá essa camada, levando a uma falha rápida.

Suscetibilidade à Contaminação

Os elementos são vulneráveis à contaminação. Por exemplo, a falha em secar adequadamente a zircônia pintada ou colorida antes da queima pode liberar compostos que atacam o elemento, encurtando significativamente sua vida útil. A manutenção adequada do forno é inegociável.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento certo requer a correspondência de seus pontos fortes e fracos com seus objetivos e ambiente operacionais específicos.

- Se seu foco principal é atingir as mais altas temperaturas de processo possíveis (>1500°C) com aquecimento rápido: O MoSi2 é uma excelente escolha devido à sua capacidade superior de temperatura e saída radiante.

- Se seu foco principal é a operação contínua e de longo prazo em uma atmosfera de ar ou rica em oxigênio: As propriedades de autorreparo do MoSi2 proporcionam vida útil e confiabilidade excepcionais, tornando-o uma solução econômica.

- Se seu processo envolve uma atmosfera redutora ou risco de contaminação química: O MoSi2 provavelmente é a escolha errada; sua vida útil será severamente comprometida, e uma alternativa como o Carboneto de Silício (SiC) pode ser mais adequada.

Em última análise, a eficácia de um elemento MoSi2 é percebida quando ele é implantado no ambiente oxidante de alta temperatura para o qual foi projetado.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Eficiência Elétrica | Quase 100% de conversão de eletricidade em calor |

| Temperatura de Operação | Até 1900°C, permitindo transferência de calor radiante dominante |

| Requisito de Atmosfera | Apenas ambientes oxidantes para longa vida útil |

| Principais Vantagens | Capacidade de alta temperatura, resistência estável, autorregeneração, ciclagem rápida |

| Limitações | Sensível a atmosferas redutoras e contaminação |

Maximize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura sob medida, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, seja você exigindo ciclagem térmica rápida, desempenho estável ou operação em atmosferas oxidantes. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 e outras inovações podem aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho