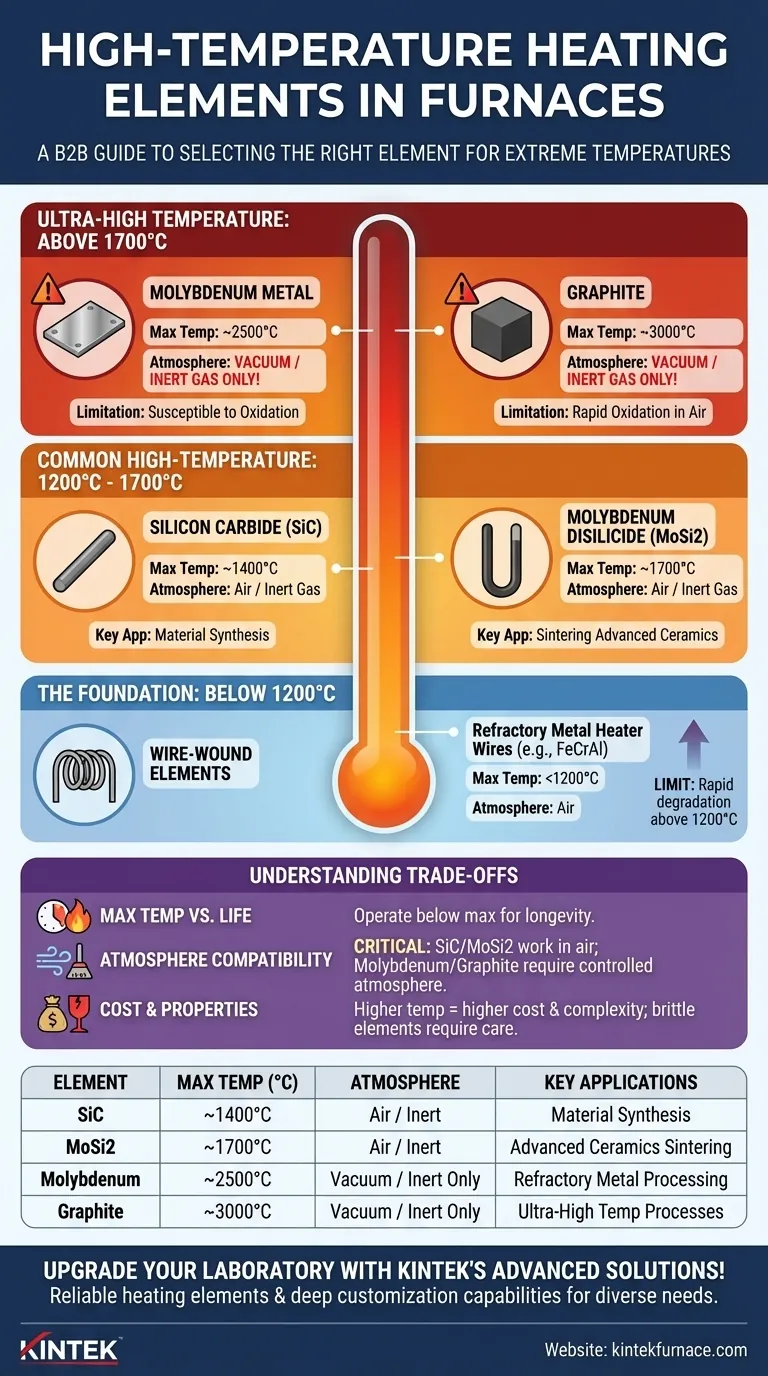

Para fornos que operam acima de 1200°C, os principais elementos de aquecimento utilizados são o carbeto de silício (SiC) e o dissiliceto de molibdênio (MoSi2). Para temperaturas ainda mais extremas, são necessários elementos especializados como molibdênio puro e grafite, embora estes exijam condições atmosféricas específicas para funcionar.

A escolha de um elemento de aquecimento de alta temperatura não se trata apenas de atingir uma temperatura máxima; é uma decisão crítica baseada na atmosfera operacional necessária, na vida útil do elemento em temperatura e na sua compatibilidade química com o seu processo.

A Fundação: Aquecimento Padrão vs. Alta Temperatura

Para entender os elementos de alta temperatura, é útil conhecer a base. Muitos fornos comuns são limitados a uma temperatura máxima por uma razão específica.

Abaixo de 1200°C: Elementos Enrolados em Fio

Fornos projetados para 1200°C ou menos tipicamente usam fios de aquecimento de metal refratário. Estes elementos, frequentemente feitos de ligas de ferro-cromo-alumínio, são embutidos nas paredes isoladas do forno.

Este design maximiza a uniformidade térmica e o espaço interno, mas possui um teto de temperatura claro. Exceder o limite desses elementos leva à degradação rápida e à falha.

Subindo o Nível: Elementos Comuns de Alta Temperatura

Quando os processos exigem temperaturas entre 1200°C e 1700°C, uma classe diferente de elementos à base de cerâmica torna-se necessária. Estes são os pilares das aplicações modernas de alta temperatura.

Elementos de Carbeto de Silício (SiC) (Até ~1400°C)

O carbeto de silício é uma escolha robusta e confiável para aplicações que precisam exceder os limites dos elementos de fio. Eles são frequentemente suspensos como hastes dentro da câmara do forno.

Os elementos de SiC são conhecidos por sua durabilidade e resistência ao desgaste, tornando-os adequados para uma ampla gama de tarefas de síntese e processamento de materiais.

Elementos de Dissiliceto de Molibdênio (MoSi2) (Até ~1700°C)

Para o próximo nível de temperatura, o dissiliceto de molibdênio é o padrão da indústria. Estes elementos podem operar em temperaturas significativamente mais altas que o SiC.

Frequentemente chamadas de hastes de "silício molibdênio", os elementos MoSi2 são essenciais para processos como a sinterização de cerâmicas avançadas que exigem temperaturas próximas a 1700°C. Eles geram calor imenso e oferecem excelente resistência à corrosão em muitos ambientes.

Ultrapassando os Limites: Opções de Ultra-Alta Temperatura

Atingir temperaturas acima de 1700°C requer ir além dos compósitos cerâmicos para elementos puros que possuem pontos de fusão extremamente altos. No entanto, esses elementos vêm com uma restrição crítica.

Elementos de Metal Molibdênio (Até ~2500°C)

Aquecedores de molibdênio puro podem atingir temperaturas muito além do MoSi2. Eles são usados em fornos altamente especializados para o processamento de metais refratários e outras aplicações exigentes.

Sua principal limitação é uma severa suscetibilidade à oxidação. Os elementos de molibdênio devem ser operados em vácuo ou em uma atmosfera de gás inerte puro (como argônio) para evitar que queimem instantaneamente.

Elementos de Grafite (Até ~3000°C)

Para os processos térmicos mais extremos, o grafite é a escolha definitiva para aquecimento por resistência, capaz de atingir temperaturas de 3.000°C.

Assim como o molibdênio, o grafite oxidará e se desintegrará rapidamente se exposto ao oxigênio em altas temperaturas. Portanto, os fornos de grafite são sempre projetados para operar sob vácuo elevado ou em um ambiente de gás inerte controlado.

Entendendo as Trocas (Trade-offs)

A seleção de um elemento é um ato de equilíbrio. A temperatura mais alta nem sempre é a melhor escolha, pois introduz complexidade e restrições operacionais.

Temperatura Máxima vs. Vida Útil Operacional

Cada elemento de aquecimento tem uma temperatura máxima, mas operá-lo constantemente nesse pico encurtará drasticamente sua vida útil. Para longevidade, os fornos são tipicamente operados algumas centenas de graus abaixo do máximo absoluto do elemento.

A Compatibilidade Atmosférica é Crítica

Este é o trade-off mais importante. SiC e MoSi2 podem frequentemente operar em atmosfera de ar, tornando-os versáteis e mais fáceis de usar.

Em contraste, o molibdênio e o grafite exigem absolutamente uma atmosfera controlada e isenta de oxigênio. Isso adiciona custo e complexidade significativos ao projeto do forno, envolvendo bombas de vácuo, sistemas de fornecimento de gás e controles sofisticados.

Custo e Propriedades Físicas

Elementos de alta temperatura são mais caros do que fios padrão. Eles também podem ser frágeis, especialmente à temperatura ambiente, exigindo manuseio cuidadoso durante a instalação e manutenção.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu processo, e não apenas pelo desejo da temperatura mais alta.

- Se seu foco principal é aquecimento de rotina até 1400°C: O Carbeto de Silício (SiC) oferece uma solução confiável e econômica que funciona bem no ar.

- Se seu foco principal é sinterização em alta temperatura no ar (até 1700°C): O Dissiliceto de Molibdênio (MoSi2) é a escolha definitiva por sua alta capacidade térmica em um ambiente de oxigênio.

- Se seu foco principal são temperaturas ultraltas acima de 1800°C: O Grafite é o padrão, mas você deve estar preparado para operar dentro de um vácuo ou atmosfera de gás inerte.

Escolher o elemento correto garante que seu equipamento não seja apenas capaz, mas também confiável e econômico para a tarefa pretendida.

Tabela Resumo:

| Tipo de Elemento | Temp. Máxima (°C) | Requisitos de Atmosfera | Aplicações Chave |

|---|---|---|---|

| Carbeto de Silício (SiC) | ~1400°C | Ar ou gases inertes | Síntese de materiais, processamento geral de alta temperatura |

| Dissiliceto de Molibdênio (MoSi2) | ~1700°C | Ar ou gases inertes | Sinterização de cerâmicas avançadas |

| Molibdênio | ~2500°C | Somente vácuo ou gás inerte | Processamento de metais refratários |

| Grafite | ~3000°C | Somente vácuo ou gás inerte | Processos de ultra-alta temperatura |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos elementos e sistemas de aquecimento confiáveis, adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização aprofundada para atender com precisão aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos aprimorar seus processos de alta temperatura com fornos duráveis, eficientes e com design personalizado!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?