Em resumo, os elementos de aquecimento de grafite oferecem longevidade excepcional e alto desempenho devido a uma combinação única de propriedades físicas. Sua longevidade decorre da estabilidade em alta temperatura e inércia química, enquanto seu desempenho é impulsionado por taxas de aquecimento rápidas e pela capacidade de fornecer temperaturas altamente uniformes.

No ambiente exigente de aplicações de alta temperatura, a falha do material é um risco constante. A principal vantagem do grafite reside na sua rara capacidade de combinar resistência extrema ao calor e estabilidade química com entrega de calor eficiente e uniforme, tornando-o uma escolha unicamente confiável.

A Base da Longevidade do Grafite

A longa vida útil de um elemento de grafite não é acidental; é um resultado direto de suas características fundamentais de material. Essas propriedades garantem que ele resista às condições adversas de processos de alto calor.

Inércia Química Inigualável

O grafite é um material altamente não reativo, especialmente em atmosferas de vácuo ou gás inerte. Isso significa que ele não se degrada facilmente por reações químicas com materiais dentro do forno, preservando sua integridade ao longo de inúmeros ciclos.

Resistência Superior ao Choque Térmico

O grafite possui um coeficiente de expansão térmica muito baixo. Isso permite que ele suporte mudanças de temperatura rápidas e extremas sem rachar ou falhar, um ponto comum de falha para materiais cerâmicos mais frágeis.

Estabilidade Estrutural em Alta Temperatura

Com um ponto de fusão extremamente alto (sublimando em torno de 3652°C) e baixa pressão de vapor, o grafite mantém sua estrutura sólida e resistência em temperaturas onde a maioria dos metais derreteria ou vaporizaria. Isso garante sua integridade física em calor extremo.

Impulsionando o Alto Desempenho

Além de simplesmente durar muito tempo, os elementos de grafite são projetados para fornecer aquecimento preciso e eficiente, o que é crítico para o controle do processo e a qualidade do produto.

Aquecimento Rápido e Taxas de Rampa Velozes

A boa condutividade elétrica do grafite permite que ele converta eletricidade em calor de forma muito eficiente. Isso se traduz em "taxas de rampa" rápidas, permitindo que o forno atinja sua temperatura alvo rapidamente e reduzindo os tempos de ciclo gerais.

Uniformidade de Temperatura Excepcional

As propriedades isostáticas do grafite moderno permitem que ele seja usinado com incrível precisão. Isso significa que os elementos de aquecimento podem ser fabricados para serem perfeitamente homogêneos, garantindo que forneçam calor excepcionalmente uniforme em toda a zona de trabalho.

Flexibilidade de Design Inigualável

O grafite pode ser usinado a partir de grandes blocos sólidos em praticamente qualquer tamanho ou forma. Isso permite a criação de elementos projetados sob medida que são perfeitamente otimizados para um forno ou aplicação específica, algo não possível com muitos outros materiais.

Compreendendo as Compensações

Embora poderoso, o grafite não é uma solução universal. Seus principais benefícios estão ligados a um ambiente operacional específico, e compreender sua principal limitação é crítico para o sucesso.

O Papel Crítico da Atmosfera

A notável longevidade e desempenho do grafite são quase exclusivamente realizados em um ambiente de vácuo ou gás inerte. Suas propriedades degradam-se rapidamente quando essa condição não é atendida.

A Ameaça da Oxidação

A principal vulnerabilidade do grafite é o oxigênio. Em altas temperaturas (tipicamente acima de 450°C), o grafite reagirá com o oxigênio e queimará rapidamente, ou oxidará. Operar um forno de grafite em uma atmosfera de ar destruirá os elementos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de aquecimento requer a correspondência de suas propriedades com os objetivos do seu processo.

- Se seu foco principal é a temperatura máxima e a pureza do processo: O grafite é a escolha superior para aplicações de vácuo ou gás inerte de alta temperatura devido à sua estabilidade e natureza não reativa.

- Se seu foco principal é a velocidade do processo e a produtividade: As taxas de rampa rápidas do grafite e sua excelente condutividade térmica ajudarão a minimizar os tempos de ciclo e melhorar a eficiência.

- Se sua aplicação deve funcionar em uma atmosfera de ar: Você deve usar uma alternativa, como uma liga metálica (como Kanthal) ou um elemento cerâmico (como dissiliceto de molibdênio), pois o grafite é inadequado.

Em última análise, compreender os requisitos operacionais distintos do grafite permite que você aproveite seu desempenho incomparável onde ele realmente se destaca.

Tabela Resumo:

| Aspecto Chave | Vantagem do Elemento de Aquecimento de Grafite |

|---|---|

| Longevidade | Estabilidade excepcional em alta temperatura, inércia química e resistência superior ao choque térmico. |

| Desempenho | Taxas de rampa rápidas, alta eficiência térmica e excelente uniformidade de temperatura em toda a zona de trabalho. |

| Ambiente Ideal | Atmosferas de vácuo ou gás inerte; oxida rapidamente no ar acima de 450°C. |

Pronto para aprimorar seus processos de alta temperatura com soluções de aquecimento confiáveis e de alto desempenho?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa experiência em tecnologia de elementos de grafite, combinada com nossas profundas capacidades de personalização para produtos como Fornos Tubulares e Fornos a Vácuo e Atmosfera, garante que sua aplicação alcance máxima eficiência e longevidade.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar o desempenho do seu laboratório.

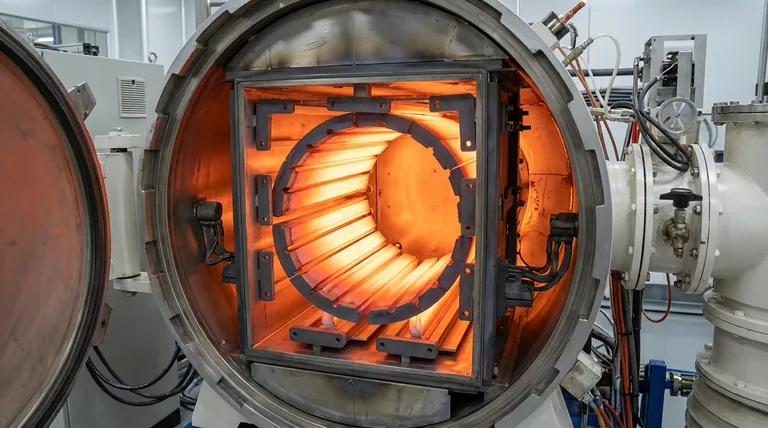

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas