Em resumo, o controle de atmosfera dá a você o comando sobre a química. Ele permite ir além do simples aquecimento e ditar com precisão o ambiente químico ao qual seu material é exposto. Isso previne reações indesejadas, como a oxidação, protege a integridade de materiais sensíveis e até mesmo permite modificações direcionadas na superfície para alcançar propriedades específicas e melhoradas.

Controlar a atmosfera dentro de um forno mufla o transforma de um simples forno de alta temperatura em uma ferramenta de processo precisa. Ele permite ditar o ambiente químico, prevenindo reações indesejáveis e promovendo ativamente as benéficas para alcançar propriedades específicas do material.

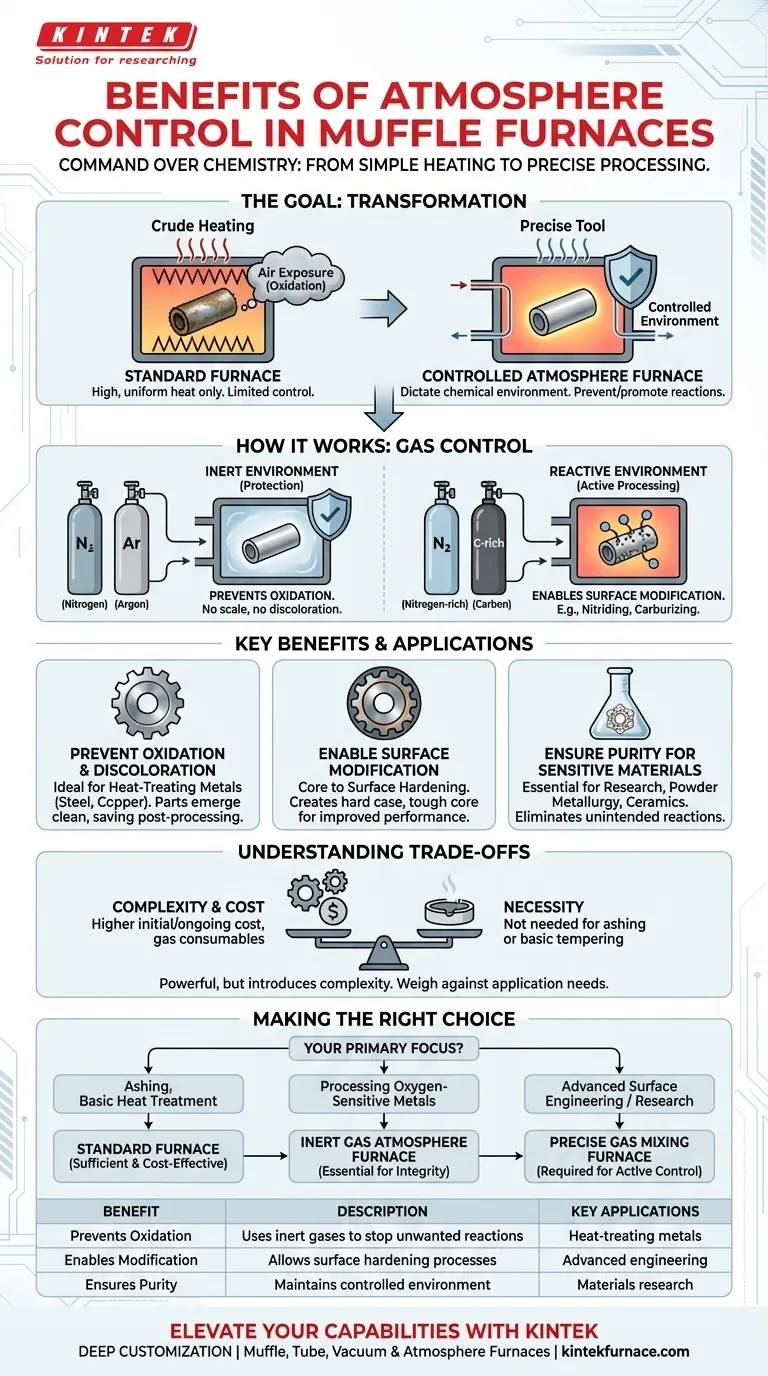

O Objetivo: Do Aquecimento Bruto ao Processamento Preciso

Um forno mufla padrão é excelente em uma coisa: fornecer calor alto e uniforme, isolando a amostra dos subprodutos diretos da combustão. Este é um primeiro passo crucial. O controle de atmosfera é a próxima evolução lógica, proporcionando controle sobre o ambiente gasoso dentro da própria câmara de aquecimento.

Criação de um Ambiente Quimicamente Inerte

A razão mais comum para controlar a atmosfera do forno é prevenir a oxidação. Em altas temperaturas, a maioria dos materiais reagirá prontamente com o oxigênio presente no ar ambiente.

Ao purgar a câmara e fazer fluir um gás inerte, como nitrogênio ou argônio, você cria um ambiente neutro. Essa camada protetora impede que o oxigênio atinja a superfície do material, interrompendo a oxidação, a formação de carepa e a descoloração.

Introdução de um Ambiente Reativo

Além da simples proteção, o controle de atmosfera permite introduzir gases específicos para causar intencionalmente uma reação química na superfície do material.

Esta é uma forma de processamento ativo. Por exemplo, a introdução de uma atmosfera rica em nitrogênio pode ser usada para nitretação de aço para endurecer sua superfície. O controle da mistura de gases redutores ou oxidantes permite uma engenharia de materiais altamente especializada.

Principais Benefícios em Aplicações Práticas

Controlar a atmosfera se traduz diretamente em melhorias tangíveis nos resultados do processo, na qualidade do material e na validade da pesquisa.

Prevenção de Oxidação e Descoloração

Para o tratamento térmico de metais como aço ou cobre, a exposição ao oxigênio em altas temperaturas resulta em uma camada de carepa ou óxido. Isso pode arruinar o acabamento da superfície e, em alguns casos, comprometer a integridade da peça.

Uma atmosfera inerte garante que a peça saia do forno tão limpa quanto entrou, economizando tempo e recursos em limpeza ou retrabalho pós-processamento.

Permitindo Modificações Deliberadas na Superfície

O controle de atmosfera é a tecnologia central por trás de processos de endurecimento de superfície como a cementação ou a nitretação.

Ao introduzir gases ricos em carbono ou nitrogênio em temperaturas específicas, você pode difundir esses elementos na superfície de uma peça metálica. Isso cria uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e resistente, melhorando drasticamente o desempenho do material.

Garantindo a Pureza para Materiais Sensíveis

Na pesquisa em ciência dos materiais, metalurgia do pó ou no processamento de cerâmicas avançadas, mesmo reações superficiais mínimas e não intencionais podem alterar as propriedades do material e invalidar os resultados.

O controle de atmosfera elimina essa variável. Ele garante que as mudanças observadas em um material sejam devidas apenas ao tratamento térmico, e não a reações aleatórias com o ar ambiente.

Compreendendo as Desvantagens

Embora poderoso, o controle de atmosfera não é um requisito universal. Sua inclusão introduz complexidade e custo que devem ser ponderados em relação às necessidades da sua aplicação.

Aumento de Custo e Complexidade

Um forno equipado para controle de atmosfera requer sistemas de entrega de gás, medidores de vazão, intertravamentos de segurança e, potencialmente, uma bomba de vácuo. Isso aumenta o preço de compra inicial e a complexidade operacional em comparação com um forno de atmosfera de ar padrão.

Custos Operacionais Contínuos

Gases de processo como nitrogênio e argônio de alta pureza são um custo consumível. A despesa total dependerá da frequência de uso, do volume da câmara do forno e das taxas de fluxo exigidas para o seu processo.

Nem Sempre Necessário

Para muitas aplicações, o controle de atmosfera é excessivo. Processos como incineração de amostras, têmpera simples de peças não críticas ou queima de certas cerâmicas não exigem uma atmosfera controlada. Nesses casos, um forno mufla padrão e de alta qualidade é a escolha mais prática e econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de investir em controle de atmosfera depende inteiramente dos requisitos do seu processo e dos materiais com os quais você trabalha.

- Se o seu foco principal é incineração, queima de ligantes ou tratamento térmico básico onde a oxidação superficial é aceitável: Um forno mufla padrão sem controle de atmosfera é suficiente e mais econômico.

- Se o seu foco principal é o processamento de metais sensíveis ao oxigênio (por exemplo, recozimento brilhante de aço, cobre ou ligas de titânio): Uma atmosfera de gás inerte é essencial para evitar a formação de carepa e preservar a integridade da superfície do material.

- Se o seu foco principal é engenharia de superfície avançada ou pesquisa de materiais: É necessário um forno com capacidades precisas de mistura de gases para controlar ativamente as reações químicas e alcançar propriedades específicas do material.

Em última análise, selecionar um forno com controle de atmosfera é uma decisão estratégica para obter comando absoluto sobre as propriedades finais do seu material.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação | Utiliza gases inertes como nitrogênio ou argônio para interromper reações indesejadas, preservando a integridade do material. |

| Permite Modificação de Superfície | Possibilita processos como cementação ou nitretação para endurecer superfícies e melhorar as propriedades do material. |

| Garante Pureza | Mantém um ambiente controlado para materiais sensíveis, garantindo pesquisa e processamento precisos. |

| Principais Aplicações | Ideal para tratamento térmico de metais, cerâmicas avançadas e pesquisa em ciência dos materiais. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos de alta temperatura? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer a diversos laboratórios equipamentos de ponta, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, ajudando você a alcançar resultados superiores no processamento de materiais. Não se contente com aquecimento básico – obtenha comando absoluto sobre seus processos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior