Fundamentalmente, a principal vantagem do PECVD em relação à Deposição Química a Vapor (CVD) térmica é sua capacidade de depositar filmes de alta qualidade em temperaturas significativamente mais baixas. Ao usar um plasma rico em energia em vez de calor elevado para impulsionar as reações químicas, o PECVD abre as portas para o processamento de materiais sensíveis à temperatura e oferece um maior grau de controle sobre as propriedades finais do filme depositado.

A escolha de um método de deposição muitas vezes depende do equilíbrio entre a qualidade do filme e as limitações do substrato. O PECVD supera a barreira de alta temperatura do CVD térmico, permitindo uma deposição de filme mais rápida, mais versátil e frequentemente mais econômica em uma gama mais ampla de materiais.

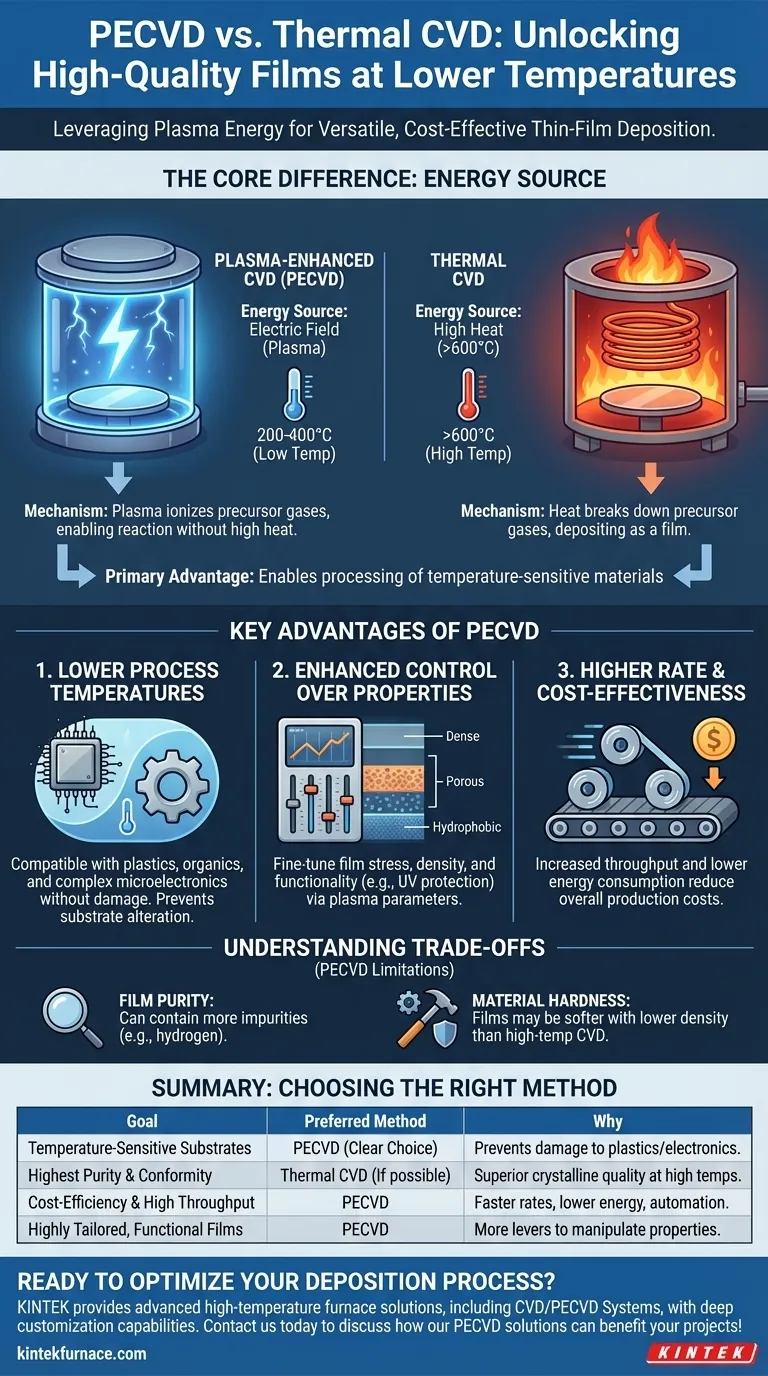

A Diferença Central: Plasma vs. Energia Térmica

Para entender as vantagens, devemos primeiro analisar o mecanismo fundamental de cada processo. A escolha entre eles é uma escolha entre duas fontes de energia diferentes.

Como o CVD Térmico Funciona

O CVD térmico tradicional depende exclusivamente do calor elevado (muitas vezes >600°C) para fornecer a energia necessária para quebrar os gases precursores. Essas moléculas decompostas então reagem e se depositam como um filme fino sólido no substrato aquecido.

Essa exigência de alta temperatura é a principal limitação do processo, pois pode danificar ou alterar as propriedades do substrato ou das camadas subjacentes do dispositivo.

Como o PECVD Funciona

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) usa um campo elétrico para ionizar os gases precursores, criando um estado da matéria conhecido como plasma. Este plasma é um ambiente altamente energético que efetivamente quebra as moléculas de gás.

Como a energia para a reação vem do plasma, e não da agitação térmica, o substrato pode ser mantido a uma temperatura muito mais baixa (tipicamente 200-400°C).

Principais Vantagens do Processo PECVD

A mudança da energia térmica para a energia do plasma cria várias vantagens operacionais distintas que tornam o PECVD um método preferencial para muitas aplicações modernas.

Temperaturas de Processo Mais Baixas

Esta é a vantagem mais significativa. A capacidade de depositar filmes em temperaturas mais baixas torna o PECVD compatível com substratos que seriam destruídos pelo CVD térmico.

Isso inclui plásticos, materiais orgânicos e dispositivos microeletrônicos complexos onde o calor elevado danificaria componentes previamente fabricados ou alteraria suas características elétricas precisas.

Controle Aprimorado sobre as Propriedades do Filme

O processo de plasma fornece variáveis adicionais que podem ser controladas para ajustar o filme final. Ao ajustar fatores como potência do plasma, frequência e composição do gás, os técnicos podem manipular as propriedades do filme.

Isso permite um alto grau de ajustabilidade, possibilitando a criação de filmes com baixa tensão, densidades específicas ou características funcionais como hidrofobicidade e proteção UV.

Melhor Taxa de Deposição e Custo-Benefício

Mesmo em temperaturas mais baixas, o PECVD frequentemente atinge taxas de deposição mais altas do que o CVD térmico. Isso aumenta o rendimento de fabricação.

Combinado com menor consumo de energia devido ao aquecimento reduzido e um alto potencial para automação, o PECVD pode reduzir significativamente os custos totais de produção, tornando-o economicamente atraente para produção em larga escala.

Entendendo os Compromissos e Limitações

Nenhuma tecnologia é uma solução universal. Uma avaliação objetiva do PECVD exige o reconhecimento de suas limitações em comparação com outros métodos de deposição.

Qualidade e Pureza do Filme

Embora excelentes para muitas aplicações, os filmes de PECVD podem às vezes conter mais impurezas, como hidrogênio, em comparação com os filmes cristalinos de alta pureza produzidos por processos de CVD térmico de alta temperatura, como o LPCVD.

Dureza e Durabilidade do Material

Os filmes de PECVD podem ser mais macios e ter menor densidade do que seus equivalentes de alta temperatura. Isso pode resultar em resistência limitada ao desgaste, tornando-os inadequados para aplicações que exigem durabilidade mecânica extrema.

Considerações sobre Processo e Material

A criação de plasma introduz complexidade. Além disso, alguns gases precursores usados no PECVD, particularmente compostos halogenados, podem apresentar preocupações com a saúde e o meio ambiente que exigem gerenciamento cuidadoso.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PECVD e CVD térmico depende inteiramente das restrições específicas do seu projeto e dos resultados desejados.

- Se seu foco principal é o processamento de substratos sensíveis à temperatura: O PECVD é a escolha clara, pois sua operação em baixa temperatura evita danos a materiais como plásticos ou microeletrônicos já fabricados.

- Se seu foco principal é alcançar a mais alta pureza e conformidade possível do filme: O CVD térmico pode ser preferido para aplicações específicas onde seu processo de alta temperatura produz qualidade cristalina superior, assumindo que o substrato possa tolerar o calor.

- Se seu foco principal é a eficiência de custos e alto rendimento: O PECVD geralmente tem a vantagem devido às suas taxas de deposição mais rápidas, menor uso de energia e alto nível de automação.

- Se seu foco principal é criar filmes altamente personalizados ou funcionais: O PECVD oferece mais alavancas para manipular propriedades do filme, como tensão, densidade e características da superfície, do que os processos térmicos.

Ao entender essas diferenças centrais, você pode selecionar com confiança a tecnologia de deposição que se alinha aos seus requisitos técnicos e metas estratégicas.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Temperaturas de Processo Mais Baixas | Permite a deposição em materiais sensíveis à temperatura, como plásticos e microeletrônicos, sem danos. |

| Controle Aprimorado sobre as Propriedades do Filme | Permite o ajuste fino da tensão, densidade e características funcionais através dos parâmetros do plasma. |

| Melhor Taxa de Deposição e Custo-Benefício | Maior rendimento e menor uso de energia reduzem os custos de produção para aplicações em larga escala. |

Pronto para otimizar seu processo de deposição de filmes finos? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente aos seus requisitos experimentais exclusivos para qualidade e eficiência de filme superiores. Entre em contato conosco hoje para discutir como nossas soluções PECVD podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem