No campo da ciência de materiais avançados, a Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) é uma técnica líder para o crescimento de filmes finos de alta qualidade. Suas principais vantagens são a capacidade de produzir filmes com pureza excepcionalmente alta e uniformidade estrutural, controle preciso sobre as propriedades do material e escalabilidade desde a pesquisa até a produção industrial.

A principal vantagem do MPCVD não é apenas um recurso, mas como seu método exclusivo de geração de plasma – usando micro-ondas em vez de eletrodos – leva diretamente a filmes com pureza e qualidade superiores. Este processo sem eletrodos é a base dos seus benefícios mais significativos.

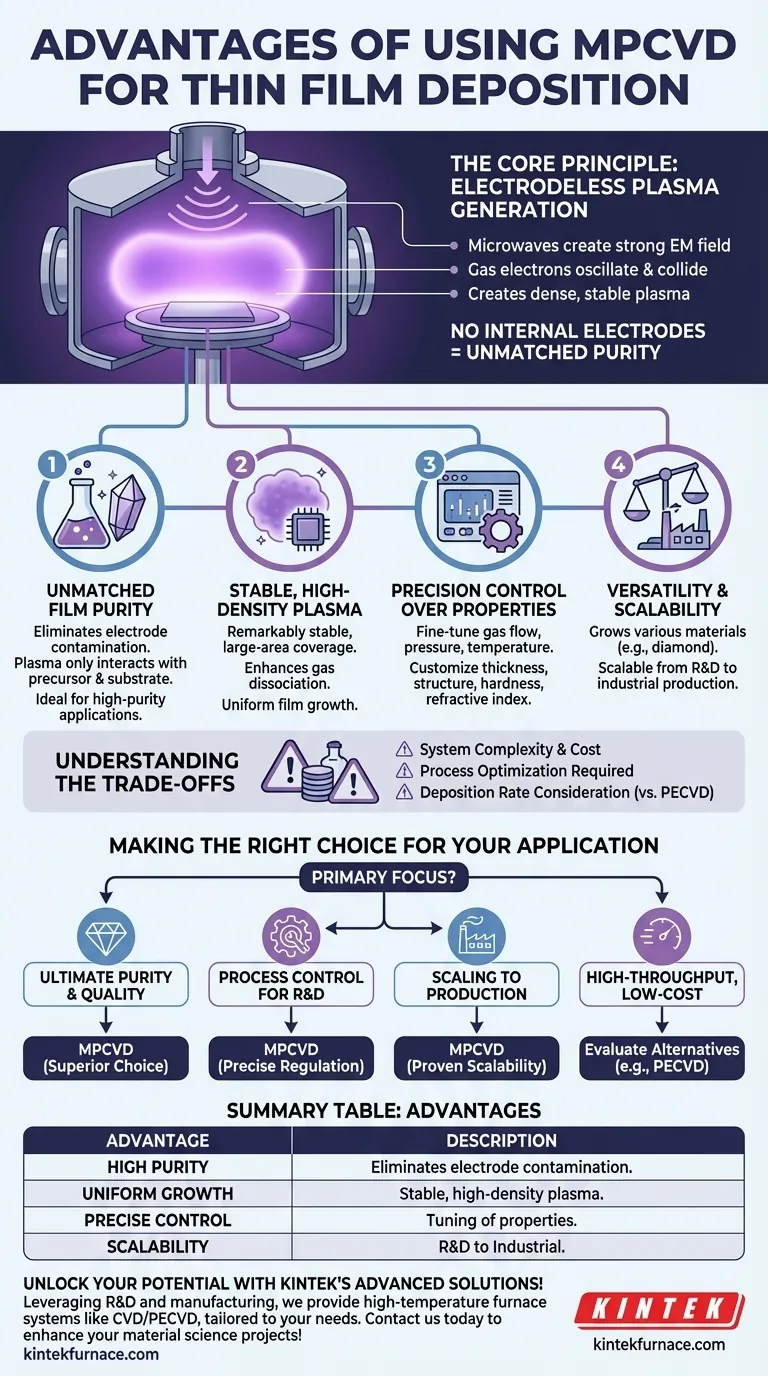

O Princípio Fundamental: Geração de Plasma Sem Eletrodos

Para entender as vantagens do MPCVD, você deve primeiro entender como ele funciona. Ao contrário de outros métodos baseados em plasma que usam eletrodos internos, o MPCVD gera plasma de forma limpa e eficiente.

Como as Micro-ondas Criam o Plasma

O processo começa colocando um substrato em uma câmara de vácuo. Uma mistura de gás precursor é introduzida e, em seguida, as micro-ondas são direcionadas para a câmara.

Essa energia de micro-ondas cria um forte campo eletromagnético, fazendo com que os elétrons livres no gás oscilem e colidam com as moléculas de gás. Essas colisões energéticas retiram elétrons das moléculas, criando um plasma denso e estável sem que nenhum hardware interno o toque.

O Impacto na Pureza do Filme

Como não há eletrodos dentro da câmara de reação, uma grande fonte de contaminação é eliminada. Em sistemas baseados em eletrodos (como muitas configurações PECVD), o plasma pode pulverizar material dos eletrodos, que então é incorporado ao filme em crescimento como impurezas. O MPCVD evita completamente esse problema.

Principais Vantagens do Processo MPCVD

Este método exclusivo de geração de plasma sem eletrodos dá origem a várias vantagens operacionais importantes.

Pureza de Filme Incomparável

A ausência de erosão de eletrodos significa que o MPCVD é o método ideal para aplicações que exigem a mais alta pureza do material. O plasma interage apenas com o gás precursor e o substrato, garantindo que o filme depositado esteja livre de contaminação metálica.

Plasma Estável e de Alta Densidade

O MPCVD gera um plasma de alta densidade que é notavelmente estável e pode cobrir uma grande área. Essa estabilidade e densidade aumentam a dissociação do gás reativo, levando a um crescimento de filme mais eficiente e uniforme em todo o substrato.

Controle Preciso sobre as Propriedades do Material

O processo permite um controle excepcional sobre os parâmetros de deposição, como fluxo de gás, pressão e temperatura. Isso dá aos pesquisadores e engenheiros a capacidade de ajustar precisamente as propriedades do filme final, como sua espessura, estrutura cristalina, dureza e índice de refração.

Versatilidade e Escalabilidade

Embora seja notoriamente usado para depositar filmes de diamante de alta qualidade, o MPCVD é uma técnica versátil capaz de cultivar uma ampla gama de outros materiais. Além disso, os princípios são escaláveis, tornando-o adequado tanto para P&D em pequena escala quanto para aplicações de revestimento industrial em grandes áreas.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de considerações. Para tomar uma decisão objetiva, você deve estar ciente dos desafios potenciais associados ao MPCVD.

Complexidade e Custo do Sistema

Os sistemas MPCVD, com seus geradores de micro-ondas, guias de onda e câmaras de vácuo avançadas, são geralmente mais complexos e podem ter um custo de capital inicial mais alto em comparação com métodos de deposição mais simples.

Otimização do Processo

Embora versátil, alcançar a qualidade ideal do filme para um novo material requer um desenvolvimento de processo significativo. Os parâmetros ideais (química do gás, pressão, temperatura, potência) são altamente específicos do material e devem ser cuidadosamente ajustados.

Comparação da Taxa de Deposição

A taxa de deposição do MPCVD depende muito do material e das condições do processo. Embora eficiente para filmes de alta qualidade como o diamante, outros métodos como o PECVD podem oferecer taxas de deposição mais rápidas para certos materiais onde a pureza final é menos crítica.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de deposição certa depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é a pureza máxima do material e a qualidade cristalina: O MPCVD é a escolha superior devido à sua geração de plasma limpa e sem eletrodos.

- Se o seu foco principal é o controle de processo para P&D sensível: A regulação precisa de parâmetros no MPCVD permite uma exploração sistemática e repetível das propriedades do material.

- Se o seu foco principal é escalar um processo de alta qualidade para produção: A comprovada capacidade do MPCVD de produzir plasma estável e de grande área o torna um caminho viável do laboratório para a fábrica.

- Se o seu foco principal é a deposição de alto rendimento e baixo custo: É prudente avaliar o MPCVD em relação a alternativas como o PECVD, que podem oferecer taxas de deposição mais altas para aplicações onde a pureza moderada é aceitável.

Em última análise, compreender o processo fundamental por trás do MPCVD o capacita a selecionar a ferramenta certa para criar materiais superiores.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | Elimina a contaminação do eletrodo para qualidade superior do filme. |

| Crescimento Uniforme | Plasma estável e de alta densidade garante deposição consistente do filme. |

| Controle Preciso | Permite o ajuste de espessura, estrutura e outras propriedades. |

| Escalabilidade | Adequado para aplicações de P&D e produção industrial. |

Desbloqueie todo o potencial da sua deposição de filmes finos com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas profundas capacidades de personalização garantem um desempenho preciso para aplicações que exigem alta pureza e controle. Entre em contato conosco hoje para discutir como podemos aprimorar seus projetos de ciência de materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade