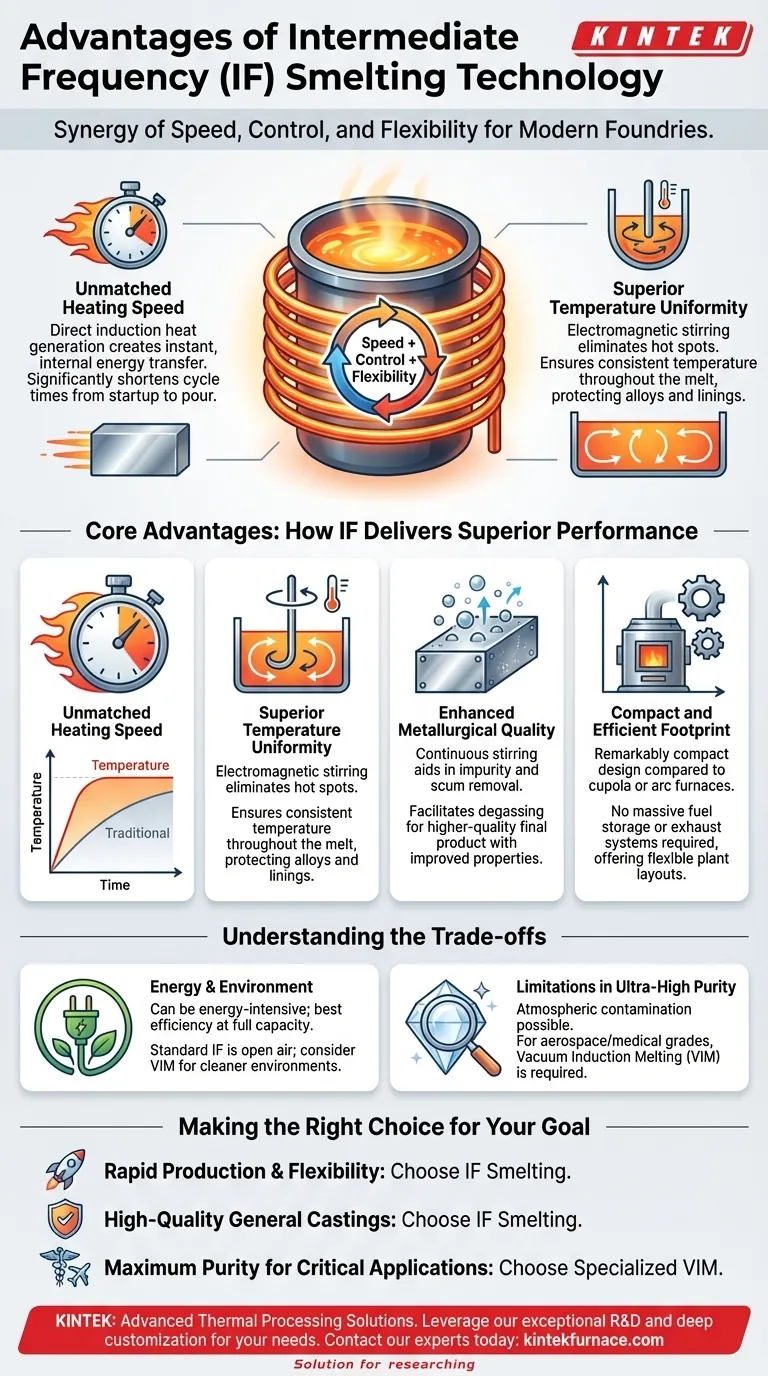

Em sua essência, a tecnologia de fusão por frequência intermediária (FI) oferece uma poderosa combinação de velocidade, controle metalúrgico e flexibilidade operacional. Suas principais vantagens são a capacidade de aquecer o metal de forma rápida e uniforme, o que melhora a remoção de impurezas, tudo isso usando equipamentos significativamente mais compactos do que os fornos tradicionais.

A vantagem central da fusão por frequência intermediária não é apenas uma característica, mas a sinergia de suas capacidades essenciais. Ela proporciona uma fusão rápida, controlada e limpa em um espaço reduzido, tornando-a uma ferramenta altamente versátil para fundições modernas.

Como a Tecnologia FI Oferece Desempenho Superior

Para entender os benefícios, é essencial compreender o princípio central. A fusão por FI usa indução eletromagnética para gerar calor diretamente dentro do próprio metal, em vez de depender de queimadores externos ou elementos de aquecimento. Essa diferença fundamental impulsiona suas principais vantagens.

Velocidade de Aquecimento Inigualável

O processo gera calor instantaneamente e internamente através de correntes parasitas. Essa transferência direta de energia é muito mais eficiente e rápida do que os métodos convencionais que devem primeiro aquecer as paredes do forno e depois transferir esse calor para a carga metálica por condução e radiação.

Esse rápido aumento de temperatura encurta significativamente os tempos de ciclo, desde a partida até a vazamento.

Uniformidade de Temperatura Superior

O campo eletromagnético cria uma ação de agitação natural dentro do banho de metal fundido. Esse movimento constante garante que a temperatura permaneça notavelmente uniforme em toda a fusão, eliminando pontos quentes que podem danificar ligas e degradar os revestimentos do forno.

Essa uniformidade é crítica para alcançar propriedades de material consistentes.

Qualidade Metalúrgica Aprimorada

O efeito de agitação e o aquecimento uniforme contribuem diretamente para um metal mais limpo. O movimento suave e contínuo ajuda as inclusões não metálicas e a escória a flutuar para a superfície, onde podem ser facilmente removidas.

Esse processo facilita a desgaseificação e reduz as impurezas, levando a um produto final de maior qualidade com propriedades mecânicas aprimoradas.

Espaço Físico Compacto e Eficiente

Comparados a tecnologias mais antigas, como fornos de cúpula ou a arco, os fornos de indução por FI são notavelmente compactos e leves. Eles não exigem armazenamento maciço de combustível, chaminés de exaustão ou sistemas de manuseio de eletrodos.

Isso os torna ideais para instalações com espaço limitado e permite layouts de fábrica mais flexíveis.

Compreendendo as Trocas

Nenhuma tecnologia é uma solução universal. Embora a fusão por FI seja altamente eficaz, é importante reconhecer seu contexto operacional e limitações, especialmente quando comparada a variantes mais especializadas.

Considerações Energéticas e Ambientais

Embora rápido, o processo pode ser intensivo em energia. Sua eficiência é máxima quando opera perto da capacidade total.

Além disso, a fusão por FI atmosférica padrão não oferece inerentemente as melhorias ambientais ou no local de trabalho de um sistema fechado. Tecnologias como a fusão por indução a vácuo proporcionam um ambiente operacional mais limpo e podem oferecer maior eficiência energética.

Limitações em Metais de Ultra-Alta Pureza

Para as aplicações mais exigentes, como ligas aeroespaciais ou de grau médico, a fusão por FI padrão pode não ser suficiente. O processo ocorre ao ar livre, permitindo potencial contaminação atmosférica.

Nesses casos, a Fusão por Indução a Vácuo (VIM), uma forma especializada de fusão por indução, é necessária. Ela realiza a fusão dentro de um vácuo, proporcionando controle superior sobre o teor de gases e prevenindo a oxidação para atingir os níveis mais baixos possíveis de impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de seus requisitos de produção específicos e metas de qualidade.

- Se seu foco principal é produção rápida e flexibilidade operacional: A fusão por FI é uma escolha excepcional devido à sua partida rápida, ciclos de fusão velozes e tamanho compacto.

- Se seu foco principal é a produção de peças fundidas de uso geral de alta qualidade: A ação de agitação inerente e o aquecimento uniforme da tecnologia FI proporcionam excelente remoção de impurezas para uma ampla gama de ligas ferrosas e não ferrosas.

- Se seu foco principal é a máxima pureza para aplicações críticas: Você deve procurar variantes especializadas como a Fusão por Indução a Vácuo (VIM) para alcançar o controle metalúrgico necessário.

Em última análise, escolher a tecnologia de indução certa é sobre combinar a ferramenta precisamente com seu objetivo metalúrgico.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Velocidade de Aquecimento | Transferência de energia rápida e direta encurta os tempos de ciclo. |

| Uniformidade de Temperatura | A agitação eletromagnética elimina pontos quentes. |

| Qualidade Metalúrgica | Melhora a remoção de impurezas e a desgaseificação. |

| Espaço Físico | Design compacto e flexível economiza espaço. |

Pronto para aumentar a eficiência e a qualidade do produto da sua fundição?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Seja seu objetivo a produção rápida de peças fundidas de uso geral ou o alcance da máxima pureza para aplicações críticas, nossa linha de produtos — incluindo fornos de indução especializados — é complementada por fortes capacidades de personalização profunda para atender às suas necessidades exclusivas.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de fornos de alta temperatura podem ser adaptadas para suas necessidades de fusão por frequência intermediária.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza