Em sua essência, a Deposição Química de Vapor (CVD) oferece um poderoso conjunto de vantagens centrado em sua capacidade de criar filmes finos altamente puros, uniformes e precisamente controlados em uma ampla variedade de superfícies. Ao contrário dos métodos de deposição física que pulverizam material sobre uma superfície, a CVD cresce um filme a partir de precursores químicos, permitindo revestir formas complexas de maneira uniforme e produzir materiais com qualidade excepcional, tornando-a indispensável em campos que vão desde a microeletrônica até materiais avançados.

A vantagem fundamental da CVD não é apenas a estratificação de um material, mas a engenharia de uma nova superfície desde o nível atômico. Ela transforma um substrato passivo em um componente funcional, crescendo um filme de alta pureza que se conforma perfeitamente à sua geometria.

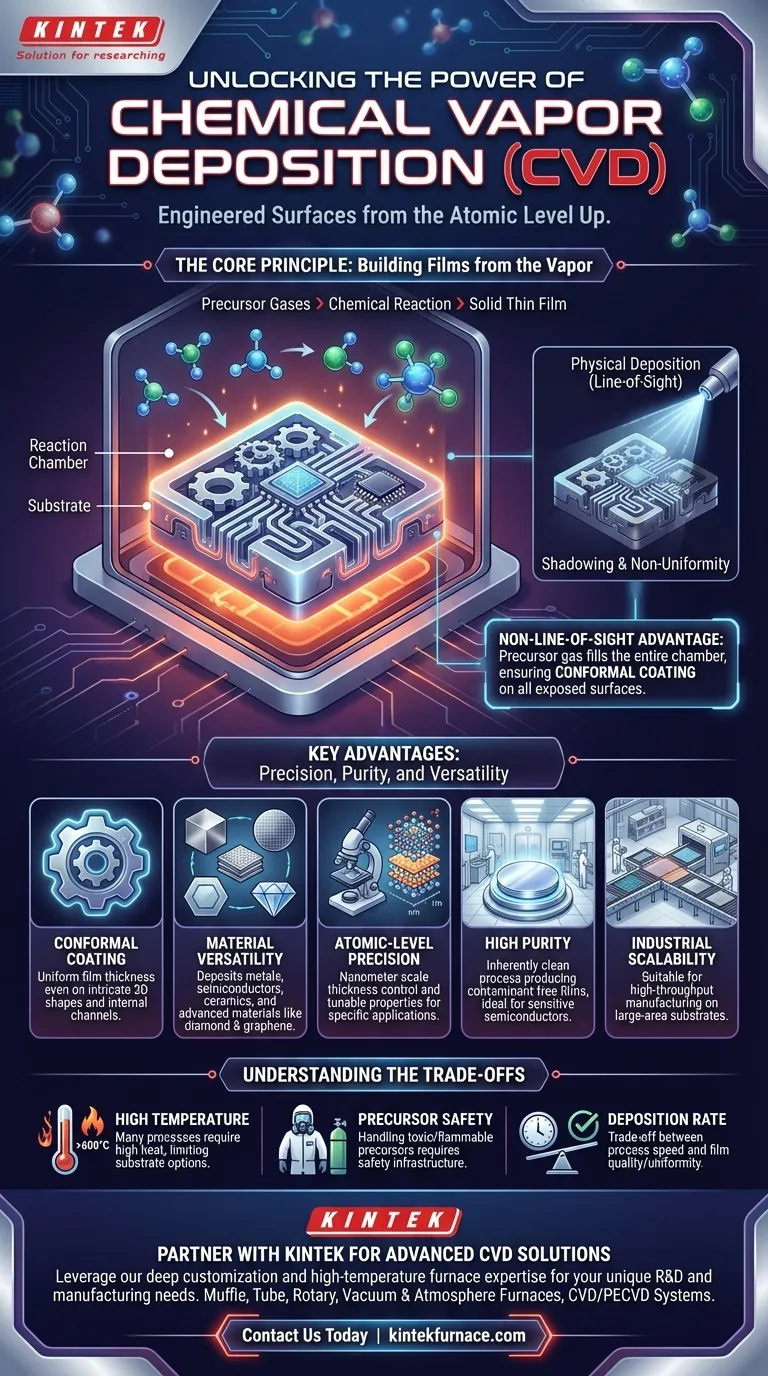

O Princípio Central: Construindo Filmes a Partir do Vapor

Para entender as vantagens da CVD, você deve primeiro compreender como ela funciona. É fundamentalmente um processo de síntese, não apenas de aplicação.

O que é Deposição Química de Vapor?

A CVD envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação contendo o objeto a ser revestido, conhecido como substrato. A energia, tipicamente na forma de alto calor, é aplicada ao sistema.

Essa energia faz com que os gases precursores reajam ou se decomponham perto do substrato. Os subprodutos sólidos dessa reação química são então depositados no substrato, construindo gradualmente um filme sólido e fino.

A Vantagem de "Não-Linha-de-Visada"

Como o precursor é um gás, ele preenche toda a câmara de reação e envolve o substrato por todos os ângulos. A reação química e a subsequente deposição ocorrem em todas as superfícies expostas.

Essa característica de não-linha-de-visada é uma vantagem crítica. Ela permite que a CVD produza um revestimento altamente conforme, o que significa que o filme tem uma espessura uniforme mesmo em formas tridimensionais complexas com canais internos ou características intrincadas.

Principais Vantagens em Detalhe

Os princípios da reação em fase gasosa e da deposição uniforme dão origem aos principais benefícios da CVD.

Versatilidade de Materiais Incomparável

Ao selecionar cuidadosamente os gases precursores e as condições de reação, a CVD pode depositar uma gama excepcionalmente ampla de materiais. Isso inclui metais, semicondutores, cerâmicas como nitreto de silício e até mesmo formas avançadas de carbono como diamante e grafeno. Isso a torna um processo essencial para a criação de revestimentos protetores funcionais contra corrosão e desgaste.

Precisão e Controle em Nível Atômico

A CVD oferece controle excepcional sobre o filme final. Os engenheiros podem regular precisamente a espessura do filme até a escala nanométrica, ajustando o tempo de deposição, as concentrações de gás e a temperatura. Além disso, a composição e a microestrutura do filme podem ser finamente ajustadas para alcançar propriedades elétricas, ópticas ou mecânicas específicas.

Pureza e Qualidade Excepcionais

Construir um filme a partir de precursores químicos gasosos é um processo intrinsecamente limpo. Isso resulta em filmes de muito alta pureza, livres de contaminantes frequentemente presentes em materiais a granel. Essa pureza é inegociável para aplicações como a fabricação de semicondutores, onde mesmo impurezas mínimas podem arruinar um microchip.

Escalabilidade Industrial

Embora seja um processo altamente preciso, a CVD não se limita a laboratórios. A tecnologia é altamente escalável para produção industrial, capaz de revestir substratos de grandes áreas (como wafers de silício ou vidro arquitetônico) e permitir a fabricação de alto rendimento.

Entendendo as Compensações

Nenhum processo está livre de limitações. A objetividade exige o reconhecimento dos desafios associados à CVD.

Requisitos de Alta Temperatura

Muitos processos de CVD, particularmente a CVD térmica, exigem temperaturas muito altas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso pode limitar os tipos de substratos que podem ser usados, pois materiais com baixos pontos de fusão ou sensibilidade à temperatura podem ser danificados.

Química dos Precursores e Segurança

A "química" na CVD envolve o manuseio de gases precursores que podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em infraestrutura de segurança, sistemas de manuseio de gases e tratamento de exaustão, aumentando a complexidade operacional e o custo.

Taxa de Deposição vs. Qualidade

Embora a CVD possa atingir altas taxas de deposição para alguns materiais, muitas vezes há uma compensação entre velocidade e qualidade do filme. Processos otimizados para filmes de mais alta pureza e mais uniformes são frequentemente mais lentos, o que pode impactar o rendimento para aplicações que exigem revestimentos muito espessos.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da CVD depende inteiramente dos requisitos técnicos do seu projeto.

- Se o seu foco principal é fabricar microdispositivos complexos: A precisão em nível atômico e a pureza excepcional da CVD são essenciais para criar transistores e circuitos integrados confiáveis.

- Se o seu foco principal é revestir peças 3D intrincadas: A capacidade de não-linha-de-visada da CVD garante cobertura completa e uniforme onde outros métodos falhariam.

- Se o seu foco principal é criar materiais de alto desempenho: A CVD oferece a versatilidade única para depositar filmes especializados de alta pureza, como diamante sintético, carboneto de silício ou grafeno.

Em última análise, o poder da Deposição Química de Vapor reside em sua capacidade de engenhar fundamentalmente a superfície de um material para o desempenho.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Revestimento Conforme | Espessura uniforme do filme em formas 3D complexas devido à deposição de não-linha-de-visada. |

| Versatilidade de Materiais | Deposita metais, semicondutores, cerâmicas e materiais avançados como diamante e grafeno. |

| Precisão em Nível Atômico | Controle de espessura em escala nanométrica e propriedades de filme ajustáveis para aplicações específicas. |

| Alta Pureza | Processo limpo produzindo filmes livres de contaminantes, ideal para usos sensíveis como semicondutores. |

| Escalabilidade Industrial | Adequado para fabricação de alto rendimento em substratos de grandes áreas. |

Desbloqueie todo o potencial da Deposição Química de Vapor para o seu laboratório! Aproveitando uma pesquisa e desenvolvimento excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos sistemas CVD sob medida podem aprimorar sua engenharia de materiais e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico