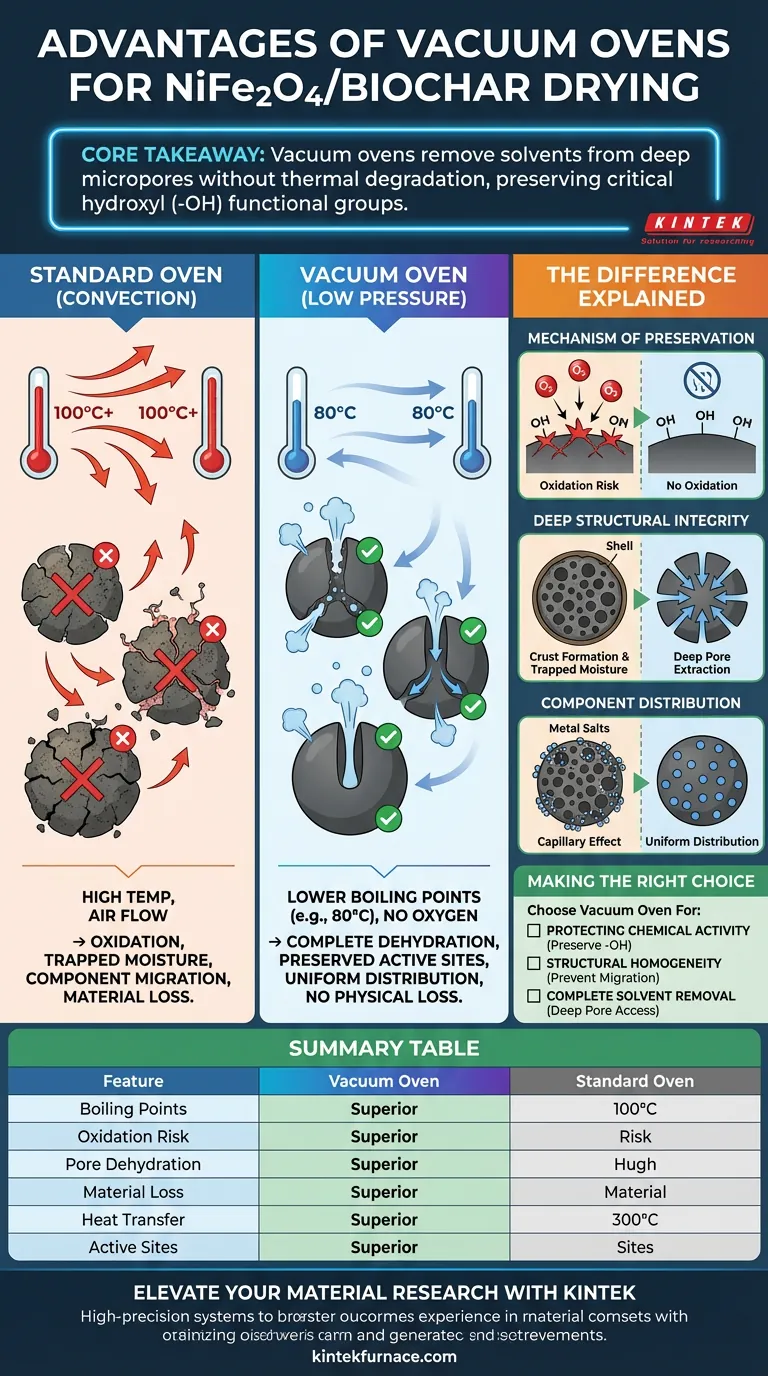

A vantagem definitiva de usar uma estufa a vácuo para secar amostras de NiFe2O4/biochar reside em sua capacidade de remover solventes de microporos profundos sem degradar termicamente o material. Ao reduzir a pressão ambiental, tipicamente a uma temperatura moderada de 80°C, você acelera a volatilização da água residual e do etanol, ao mesmo tempo em que protege o compósito contra a oxidação.

Principal Conclusão A secagem por convecção padrão geralmente leva à oxidação superficial e umidade interna retida devido às altas temperaturas necessárias para superar a pressão atmosférica. Uma estufa a vácuo resolve isso reduzindo o ponto de ebulição dos solventes, permitindo a desidratação estrutural completa, preservando os grupos funcionais hidroxila (-OH) críticos que definem a atividade química do material.

O Mecanismo de Preservação

Redução dos Pontos de Ebulição dos Solventes

Em uma estufa padrão, você precisa aquecer os solventes até seus pontos de ebulição (por exemplo, 100°C para água) para induzir a evaporação.

Em uma estufa a vácuo, a redução da pressão interna diminui significativamente esses pontos de ebulição. Isso permite que você seque amostras a aproximadamente 80°C (ou menos) com a mesma eficiência de uma estufa padrão muito mais quente, poupando o material de estresse térmico.

Prevenção da Oxidação de Sítios Ativos

Os compósitos de NiFe2O4/biochar dependem fortemente de grupos funcionais de superfície, especificamente grupos hidroxila (-OH), para suas capacidades de adsorção.

Estufas padrão circulam constantemente ar quente, o que promove a oxidação e pode degradar esses grupos funcionais. Um ambiente a vácuo remove o oxigênio da equação, garantindo que esses sítios ativos permaneçam intactos e quimicamente disponíveis para aplicações futuras.

Integridade Estrutural Profunda

Acesso aos Microporos

O biochar é altamente poroso. Na secagem atmosférica, a umidade superficial evapora primeiro, potencialmente formando uma "crosta" que retém água e etanol residuais no interior dos microporos.

A secagem a vácuo cria um diferencial de pressão que extrai solventes dos poros mais profundos do transportador. Isso garante a remoção completa da umidade que o aquecimento padrão muitas vezes não consegue alcançar.

Estabilização da Distribuição de Componentes

Ao secar materiais compósitos, a rápida evaporação superficial em uma estufa padrão pode causar o "efeito capilar".

Esse fenômeno atrai componentes ativos (como sais metálicos) para a superfície externa, resultando em distribuição desigual. A secagem a vácuo mitiga isso, garantindo que o NiFe2O4 permaneça uniformemente distribuído por toda a matriz de biochar, em vez de migrar para o exterior.

Prevenção de Perda Física

Estufas padrão dependem do fluxo de ar (convecção) para distribuir o calor. Para pós finos como compósitos de biochar, esse fluxo de ar pode soprar fisicamente a amostra.

Estufas a vácuo operam em um ambiente estático sem fluxo de ar turbulento, eliminando o risco de perda de pó ou contaminação cruzada.

Compreendendo as Compensações

Eficiência de Transferência de Calor

No vácuo, não há ar para transferir calor por convecção. A transferência de calor depende exclusivamente da condução (da prateleira) e da radiação. Isso significa que a rampa de aquecimento inicial pode ser mais lenta em comparação com uma estufa de ar forçado, exigindo paciência durante a fase de estabilização.

Restrições de Equipamento

A secagem a vácuo é geralmente um processo em batelada com capacidade limitada em comparação com grandes estufas de convecção industriais. Requer monitoramento mais preciso de vedações de pressão e manutenção da bomba, introduzindo uma camada de complexidade operacional que as estufas padrão não possuem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de suas amostras de NiFe2O4/biochar, alinhe seu método de secagem com seus requisitos técnicos específicos:

- Se o seu foco principal é proteger a atividade química: Use uma estufa a vácuo para prevenir a oxidação de grupos hidroxila e preservar os sítios de adsorção.

- Se o seu foco principal é a homogeneidade estrutural: Use uma estufa a vácuo para prevenir a migração de componentes e garantir a dispersão uniforme de NiFe2O4.

- Se o seu foco principal é a remoção completa de solventes: Use uma estufa a vácuo para garantir a volatilização de poros profundos de etanol e água que o aquecimento padrão não consegue alcançar sem danos.

Ao controlar a pressão, você controla a pureza e a potência do seu material compósito final.

Tabela Resumo:

| Característica | Estufa a Vácuo | Estufa de Convecção Padrão |

|---|---|---|

| Pontos de Ebulição | Significativamente reduzidos via pressão | Padrão (por exemplo, 100°C para água) |

| Risco de Oxidação | Baixo (Ambiente sem oxigênio) | Alto (Fluxo contínuo de ar quente) |

| Desidratação de Poros | Excelente (Extração de poros profundos) | Moderada (Risco de umidade retida) |

| Perda de Material | Nenhuma (Ambiente estático) | Alta (Fluxo de ar pode soprar pós) |

| Transferência de Calor | Condução e Radiação | Convecção |

| Sítios Ativos | Preserva grupos funcionais -OH | Risco de degradação térmica |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe que a oxidação ou a formação de crostas superficiais comprometam seus compósitos de NiFe2O4/biochar. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo e CVD de alta precisão, adaptados para aplicações laboratoriais sensíveis. Nossos fornos de alta temperatura personalizáveis garantem que suas amostras retenham sua integridade estrutural e atividade química através de controle superior de pressão e térmico.

Pronto para otimizar seu processo de secagem? Entre em contato conosco hoje mesmo para discutir suas necessidades de pesquisa exclusivas com nossa equipe técnica!

Guia Visual

Referências

- Huagen Liang, Fu Chen. Facile preparation of NiFe2O4/biochar composite adsorbent for efficient adsorption removal of antibiotics in water. DOI: 10.1007/s44246-023-00094-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de bombas são usadas para brasagem a vácuo? Domine o Sistema em Estágios para Brasagem de Alta Pureza

- O que é um forno de sinterização a vácuo e qual é o seu principal objetivo? Obtenha Materiais Densos de Alta Pureza com Precisão

- Quais são os cinco principais benefícios de usar um chiller para forno a vácuo? Aprimore o Controle de Processo e a Qualidade do Produto

- Como fornos industriais e reguladores de tensão de contato facilitam os testes de desempenho de transferência de calor para tubos de calor de sódio?

- Quais são os benefícios da brasagem a vácuo em relação à soldagem? Preservar a Integridade do Material e Obter Juntas Limpas

- Como as peças são resfriadas na cementação a vácuo e quais são as vantagens? Alcance Tratamento Térmico Superior com Distorção Mínima

- Qual é a necessidade de equipamentos de secagem a vácuo para pós moídos em moinho de bolas? Garanta pureza e densidade em cerâmicas

- Como os sistemas de Sinterização por Plasma de Faísca a Vácuo (SPS) se comparam aos fornos tradicionais? Alcance Controle de Grãos em Nível Nanométrico