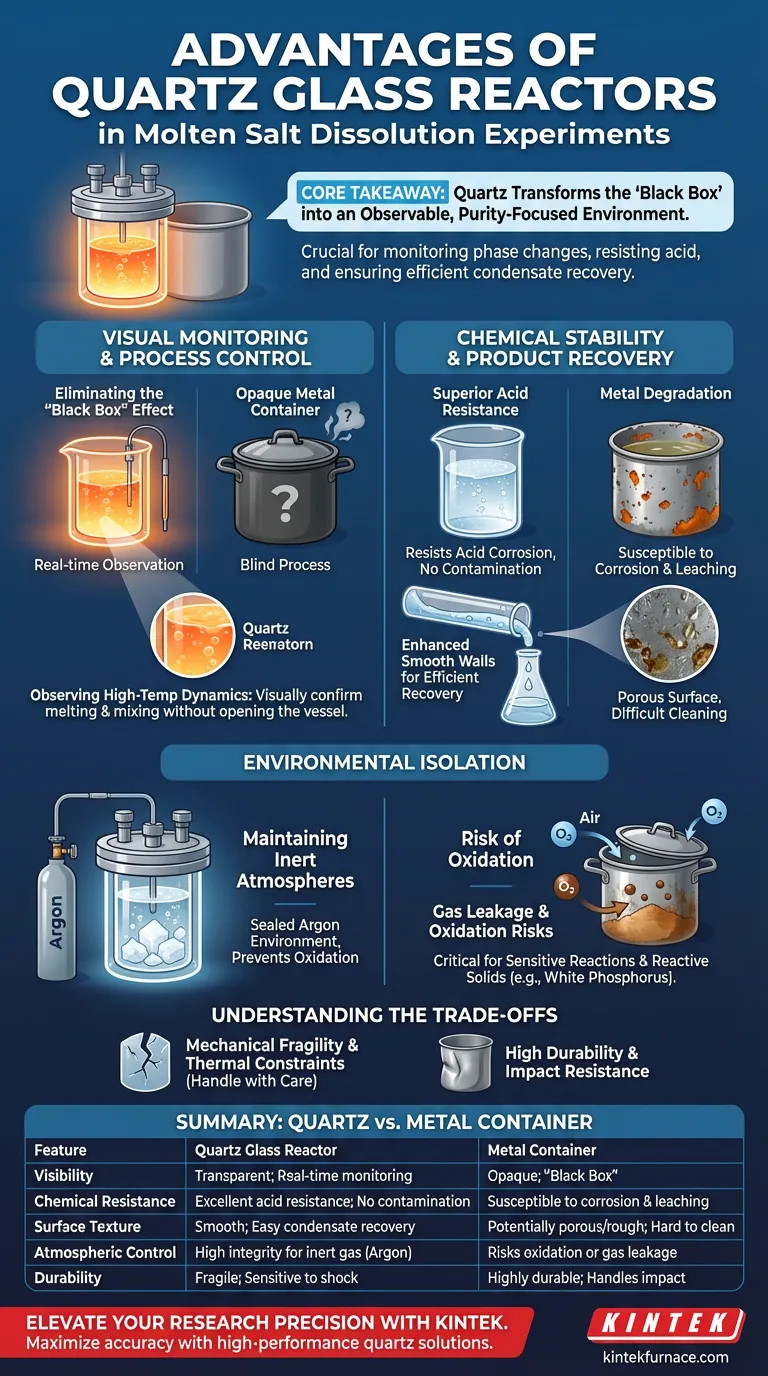

As principais vantagens de usar um reator de vidro de quartzo em vez de um recipiente de metal em experimentos de dissolução de sal fundido são sua transparência óptica e inércia química superior. O quartzo permite o monitoramento visual direto de processos de fusão em alta temperatura, ao mesmo tempo em que resiste à corrosão ácida e mantém a integridade de atmosferas inertes.

Conclusão Principal O quartzo transforma o reator de uma "caixa preta" em um ambiente observável, crucial para monitorar mudanças de fase e comportamentos de reação. Sua superfície lisa e resistente a ácidos é especialmente vantajosa para garantir a pureza da reação e a recuperação eficiente de condensados voláteis.

Monitoramento Visual e Controle de Processo

Eliminando o Efeito "Caixa Preta"

O benefício mais imediato do quartzo é a transparência. Ao contrário dos recipientes de metal, o quartzo permite que você observe diretamente o estado físico do sal fundido e o processo de dissolução em tempo real.

Observando Dinâmicas de Alta Temperatura

Essa visibilidade é crítica ao trabalhar com processos de fusão em alta temperatura. Ela permite que você confirme visualmente quando a fusão está completa e monitore a dinâmica de mistura sem abrir o vaso ou depender apenas de sensores térmicos.

Estabilidade Química e Recuperação de Produto

Resistência Superior a Ácidos

O quartzo oferece excelente resistência à corrosão ácida. Em experimentos que envolvem ambientes ou subprodutos ácidos, os recipientes de metal podem degradar, potencialmente contaminando a amostra ou falhando estruturalmente.

Coleta Aprimorada de Voláteis

As paredes internas lisas de um reator de quartzo oferecem uma vantagem significativa para a análise pós-reação. Produtos voláteis que condensam nas paredes do vaso são mais fáceis de coletar e analisar em comparação com as superfícies potencialmente mais ásperas ou porosas de recipientes de metal.

Isolamento Ambiental

Mantendo Atmosferas Inertes

O quartzo é altamente eficaz em selar e manter um ambiente de gás específico, como uma atmosfera de argônio, mesmo em altas temperaturas. Esse isolamento é crucial para reações sensíveis que não podem ser expostas ao ar.

Prevenindo a Oxidação

No contexto específico da produção de substâncias reativas como o fósforo branco, esse controle atmosférico é indispensável. A barreira de quartzo isola efetivamente a reação, prevenindo a oxidação do produto final que ocorreria se o ar vazasse para o sistema.

Entendendo os Compromissos

Fragilidade Mecânica

Embora o quartzo ofereça propriedades químicas e ópticas superiores, ele carece da durabilidade mecânica do metal. Requer manuseio cuidadoso para evitar quebras, especialmente durante a montagem e limpeza.

Restrições Térmicas

Embora o quartzo suporte bem altas temperaturas, ele não possui a ductilidade do metal. Os operadores devem estar cientes do choque térmico ou impacto físico que um recipiente de metal absorveria sem falha.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu experimento de sal fundido, a escolha do material do reator define suas capacidades.

- Se seu foco principal é a visibilidade do processo: Escolha quartzo para permitir a observação direta de mudanças de fase e dinâmica de mistura.

- Se seu foco principal é a pureza e recuperação do produto: Escolha quartzo para utilizar sua resistência a ácidos e paredes lisas para fácil coleta de condensados voláteis.

- Se seu foco principal é o manuseio de sólidos reativos (como Fósforo Branco): Escolha quartzo para garantir uma atmosfera inerte de argônio estritamente mantida que previne a oxidação.

A mudança de metal para quartzo é uma mudança de durabilidade para precisão, visibilidade e pureza química.

Tabela Resumo:

| Característica | Reator de Vidro de Quartzo | Recipiente de Metal |

|---|---|---|

| Visibilidade | Transparente; permite monitoramento em tempo real | Opaco; ambiente de "Caixa Preta" |

| Resistência Química | Excelente resistência a ácidos; sem contaminação | Suscetível à corrosão e lixiviação |

| Textura da Superfície | Liso; fácil recuperação de condensados | Potencialmente poroso/áspero; mais difícil de limpar |

| Controle Atmosférico | Alta integridade para vedação de gás inerte (Argônio) | Riscos de oxidação ou vazamento de gás nas juntas |

| Durabilidade | Frágil; sensível a choque térmico/físico | Altamente durável; suporta impacto físico |

Eleve a Precisão da Sua Pesquisa com a KINTEK

Maximize a precisão experimental com soluções de quartzo de alto desempenho adaptadas para dissolução de sal fundido. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma ampla gama de sistemas personalizáveis de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para atender às demandas rigorosas dos laboratórios modernos. Se você precisa da clareza óptica do quartzo ou do desempenho robusto de fornos especializados de alta temperatura, nossa equipe fornece a expertise de engenharia para atender às suas necessidades exclusivas.

Pronto para transformar seu processo de uma caixa preta em um sucesso transparente? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Referências

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a integração de painéis de controle digitais e dispositivos de segurança aprimora a operação de fornos elétricos industriais?

- Por que os tubos de reação de quartzo de alta pureza são utilizados em reações CVD para a preparação de nanotubos de carbono dopados com Ni-Co?

- Qual é a função do sistema de refrigeração a água circulante? Otimizar a Condensação e o Rendimento do Óleo de Pirólise

- Quais são as funções principais dos moldes de grafite de alta pureza e do papel de grafite no SPS? Otimizar a Qualidade da Sinterização

- Por que um cadinho de liga de platina-ouro é utilizado durante o processo de fusão de vidro? Alcance Pureza Inigualável

- Qual o papel de um forno de secagem de precisão no pré-tratamento de pós de óxido de Bi-Fe? Salvaguarde a sua nano-morfologia

- Qual é o objetivo de uma câmara de vácuo? Alcance o Controle Absoluto em Seus Processos

- Como o uso de uma peneira de 100 malhas contribui para a consistência de desempenho do carbono magnético de quitosana?