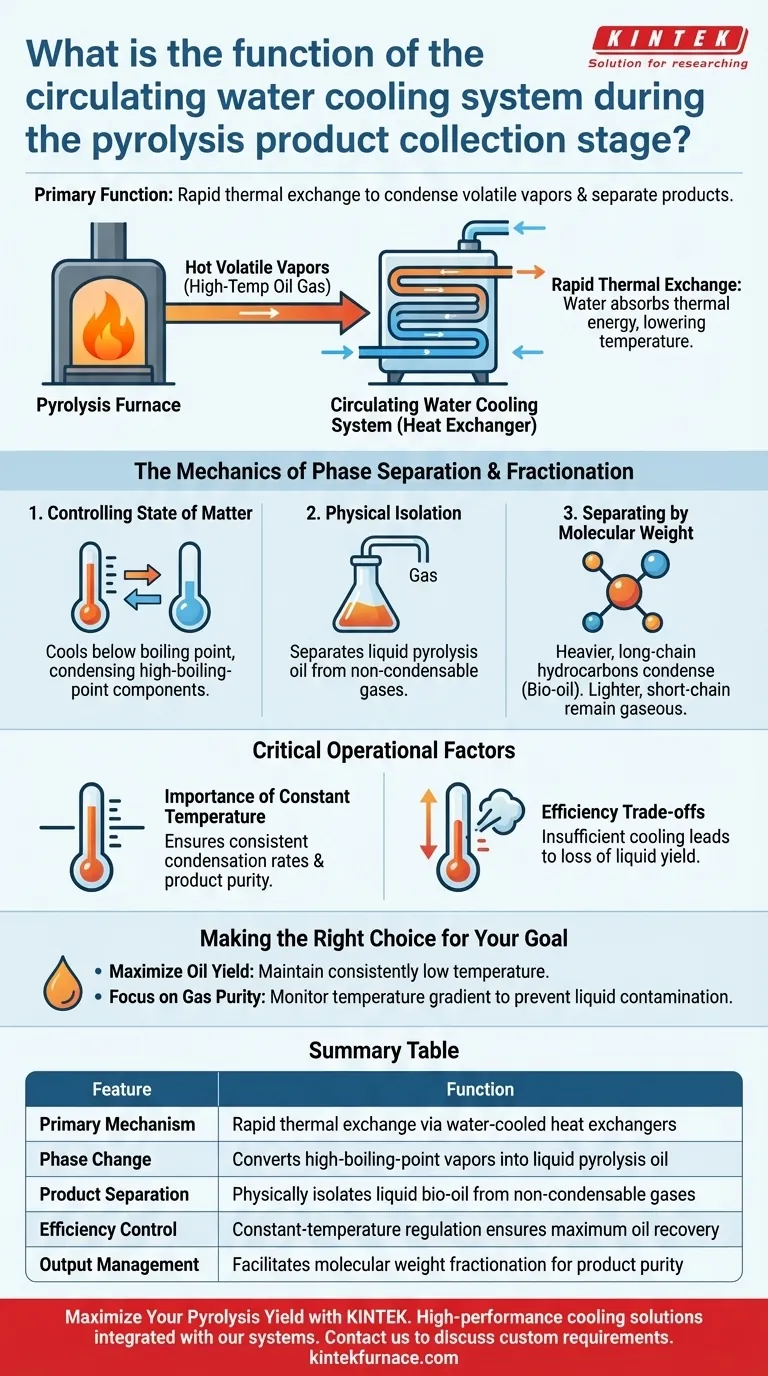

A função principal do sistema de refrigeração a água circulante é atuar como um mecanismo de troca térmica que reduz rapidamente a temperatura dos vapores voláteis que saem do forno de pirólise. Ao manter uma temperatura constante e mais baixa dentro do trocador de calor, o sistema força uma mudança de fase que converte componentes de alto ponto de ebulição em forma líquida para coleta.

O sistema atua como o ponto crítico de separação entre o combustível líquido e os subprodutos gasosos. Ao controlar as condições térmicas, garante a condensação eficiente do valioso óleo de pirólise, ao mesmo tempo que isola fisicamente os gases não condensáveis.

A Mecânica da Separação de Fases

Troca Térmica Rápida

A tarefa central do sistema é gerenciar o gás de óleo de alta temperatura descarregado do forno de pirólise. À medida que esses vapores quentes entram nos tubos de resfriamento, a água circulante absorve sua energia térmica.

Controlando o Estado da Matéria

Este resfriamento rápido diminui a temperatura do trocador de calor abaixo do ponto de ebulição de compostos específicos. Este processo condensa eficientemente componentes de óleo de alto ponto de ebulição de uma fase gasosa para uma fase líquida.

Isolamento Físico dos Produtos

Uma vez condensado, o líquido flui para um frasco de coleta. Isso cria uma separação física entre os produtos líquidos (óleo de pirólise) e os vapores restantes, conhecidos como gases não condensáveis (gás de pirólise).

Como Ocorre a Fracionamento

Separando por Peso Molecular

Embora a referência principal se concentre na maquinaria física, o processo é impulsionado por propriedades químicas. Hidrocarbonetos mais pesados e de cadeia longa têm pontos de ebulição mais altos e condensam rapidamente em bio-óleo líquido quando resfriados.

Manuseio de Gases Não Condensáveis

Inversamente, hidrocarbonetos mais leves e de cadeia curta não condensam nessas temperaturas. Como permanecem em estado gasoso, o sistema permite que eles passem para manuseio ou coleta separados, facilitando uma classificação preliminar dos produtos.

Fatores Operacionais Críticos

A Importância da Temperatura Constante

Para maximizar a eficiência, o sistema normalmente emprega um dispositivo de temperatura constante. Flutuações na temperatura da água de resfriamento podem levar a taxas de condensação inconsistentes e coleta de produtos impura.

Compromissos de Eficiência

Se a capacidade de resfriamento for insuficiente ou o gradiente de temperatura não for acentuado o suficiente, vapores de óleo valiosos podem permanecer gasosos. Isso resulta em perda de rendimento líquido, pois o óleo potencial escapa com os gases não condensáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Idealmente, sua estratégia de resfriamento deve corresponder à saída de produto desejada.

- Se o seu foco principal é maximizar o rendimento de óleo: Garanta que o sistema mantenha uma temperatura consistentemente baixa para forçar a condensação de todos os hidrocarbonetos de cadeia longa recuperáveis.

- Se o seu foco principal é a pureza do gás: Monitore o gradiente de temperatura para garantir que apenas os hidrocarbonetos de cadeia curta mais leves permaneçam na fase gasosa, evitando a contaminação líquida em suas linhas de gás.

A eficiência da sua coleta de produtos é diretamente proporcional à estabilidade do seu sistema de resfriamento.

Tabela Resumo:

| Recurso | Função na Coleta de Pirólise |

|---|---|

| Mecanismo Principal | Troca térmica rápida via trocadores de calor resfriados a água |

| Mudança de Fase | Converte vapores de alto ponto de ebulição em óleo de pirólise líquido |

| Separação de Produtos | Isola fisicamente o bio-óleo líquido dos gases não condensáveis |

| Controle de Eficiência | Regulação de temperatura constante garante recuperação máxima de óleo |

| Gerenciamento de Saída | Facilita o fracionamento por peso molecular para pureza do produto |

Maximize Seu Rendimento de Pirólise com a KINTEK

O gerenciamento térmico preciso é a diferença entre bio-óleo de alta qualidade e receita perdida. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece soluções de resfriamento de alto desempenho integradas aos nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para laboratório, nossa tecnologia garante condensação estável e separação superior de produtos.

Pronto para otimizar seu processo de pirólise? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno e resfriamento personalizados com nossa equipe de engenharia.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o requisito do tubo de vedação para a pressão de entrada em bombas de vácuo de circulação de água? Garanta a Integridade do Sistema Acima de 0,03 MPa

- Por que uma tampa de vedação é necessária para o cadinho de argila-grafite? Chave para a Síntese Bem-Sucedida de Compósitos Fe3O4/C

- Qual é o objetivo técnico de usar cápsulas de quartzo seladas a vácuo para a homogeneização de ligas Co-Ti-V? Salvaguardar a Integridade Química

- Por que um forno de secagem a vácuo de laboratório é necessário para o processamento de MOFs nano? Preservar a Integridade Estrutural do nLn-bdc

- Quais papéis o cadinho e a tampa de grafite de alta pureza desempenham no crescimento de AlN por PVT? Otimize sua produção de cristais

- Quais são as principais características de uma bomba de vácuo com circulação de água em comparação com uma bomba de bancada? Descubra as Diferenças Chave para o Seu Laboratório

- Como uma bomba de vácuo de circulação de água cria pressão negativa? Descubra o Mecanismo de Anel Líquido para Vácuo Eficiente em Laboratório

- Por que um cadinho de alumina de alta pureza é necessário durante o recozimento de MoS2? Garanta a pureza do material em alta temperatura