Em resumo, a principal vantagem do processamento em baixa temperatura do PECVD é sua capacidade de depositar filmes finos de alta qualidade sem causar danos térmicos. Essa capacidade é crítica para a construção de dispositivos eletrônicos modernos que dependem de estruturas complexas e multicamadas e de materiais sensíveis à temperatura. Ao usar plasma em vez de calor elevado para impulsionar reações químicas, o PECVD preserva a integridade dos componentes subjacentes.

O valor central do PECVD de baixa temperatura não é apenas uma pequena melhoria; ele expande fundamentalmente o universo do que pode ser fabricado. Permite a criação de dispositivos avançados em substratos sensíveis que seriam destruídos pelas altas temperaturas dos métodos de deposição convencionais.

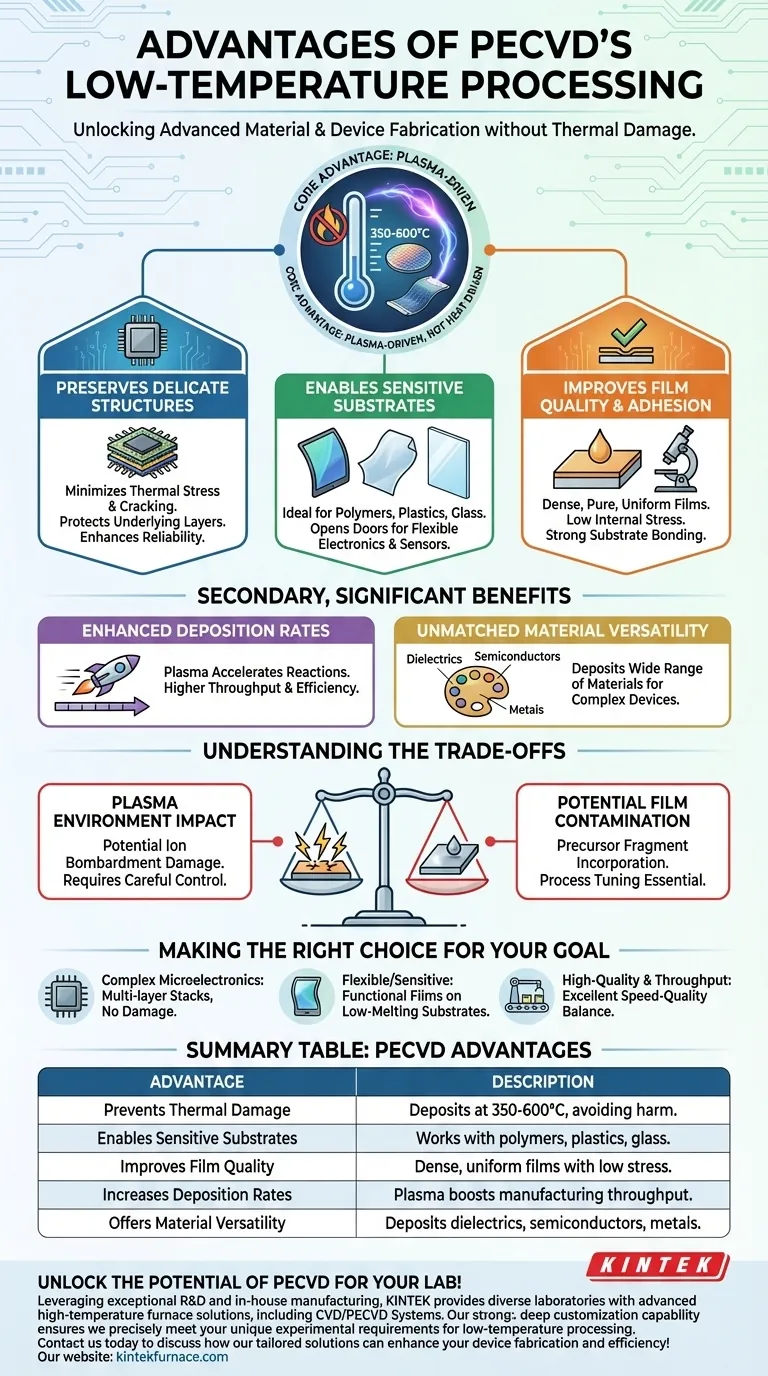

Por que a Baixa Temperatura é um Diferencial

A Deposição Química a Vapor (CVD) tradicional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia necessária para as reações químicas. Embora eficaz, essa energia térmica é indiscriminada e cria desafios significativos. O PECVD supera isso usando uma fonte de energia – o plasma – que não é baseada em calor.

Preservando Estruturas Delicadas de Dispositivos

Na fabricação de semicondutores, os dispositivos são construídos camada por camada. Cada nova camada não pode danificar as já existentes.

Altas temperaturas causam estresse térmico, pois diferentes materiais se expandem e contraem em taxas distintas. Isso leva a rachaduras, delaminação e perda de integridade estrutural, resultando, em última análise, na falha do dispositivo.

O PECVD opera em temperaturas muito mais baixas (tipicamente 350-600°C), minimizando esse estresse e preservando as intrincadas estruturas pré-existentes em uma bolacha. Isso melhora diretamente o desempenho e a confiabilidade do dispositivo.

Permitindo uma Gama Mais Ampla de Substratos

Muitas tecnologias promissoras, como eletrônica flexível ou sensores avançados, não podem ser construídas em bolachas de silício tradicionais. Elas requerem substratos que não suportam altas temperaturas.

A capacidade de baixa temperatura do PECVD o torna ideal para depositar filmes em materiais sensíveis à temperatura, como polímeros, plásticos e certos tipos de vidro. Isso abre aplicações que são impossíveis com processos de alta temperatura.

Melhorando a Qualidade e Adesão do Filme

Pode-se supor que temperaturas mais baixas significam menor qualidade, mas o PECVD desafia essa ideia. A energia para impulsionar a reação de deposição vem das espécies altamente reativas no plasma, não apenas do calor.

Este processo impulsionado por plasma permite o crescimento de filmes que são densos, puros e uniformes. Os filmes resultantes exibem baixa tensão interna e excelente adesão ao substrato porque não são formados sob a pressão da expansão e contração térmica extremas.

Os Benefícios Secundários, mas Significativos

Além de prevenir danos térmicos, a natureza centrada no plasma do PECVD oferece outras vantagens poderosas.

Taxas de Deposição Aprimoradas

Os elétrons de alta energia dentro do plasma aceleram drasticamente as reações químicas necessárias para a deposição do filme.

Isso permite que o PECVD atinja altas taxas de deposição mesmo em baixas temperaturas, levando a uma maior produtividade e eficiência de fabricação em comparação com muitos métodos térmicos convencionais.

Versatilidade Inigualável de Materiais

Como o processo não é limitado pela estabilidade térmica do substrato, o PECVD pode ser usado para depositar uma gama excepcionalmente ampla de materiais.

Isso inclui dielétricos (como nitreto de silício e dióxido de silício), semicondutores e até metais. Essa versatilidade o torna uma tecnologia fundamental para a fabricação de dispositivos complexos e multimateriais.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é isento de complexidades. A introdução do plasma, embora resolva o problema do calor, cria seu próprio conjunto de variáveis a serem gerenciadas.

O Impacto do Ambiente de Plasma

Os íons de alta energia no plasma podem, se não forem controlados adequadamente, causar danos físicos ao substrato ou ao filme por meio do bombardeio iônico. Isso pode criar defeitos que afetam o desempenho elétrico.

Potencial de Contaminação do Filme

As reações químicas no PECVD são complexas. É possível que fragmentos precursores, como hidrogênio, sejam incorporados ao filme em crescimento. Isso pode alterar as propriedades elétricas ou ópticas desejadas do filme. É necessário um ajuste cuidadoso do processo para minimizar esses efeitos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do PECVD é uma decisão estratégica baseada em seus requisitos específicos de material e dispositivo.

- Se o seu foco principal é microeletrônica complexa: O PECVD é essencial para depositar filmes em uma pilha de múltiplas camadas sem danificar os circuitos integrados subjacentes.

- Se o seu foco principal é eletrônica flexível ou materiais sensíveis: O PECVD é a escolha padrão para depositar filmes funcionais em polímeros, plásticos ou outros substratos de baixo ponto de fusão.

- Se o seu foco principal são filmes de alta qualidade com alta produtividade: O PECVD oferece um excelente equilíbrio entre velocidade e qualidade, especialmente para depositar revestimentos espessos ou cobrir grandes áreas uniformemente.

Em última análise, a capacidade de baixa temperatura do PECVD é o que permite a fabricação dos materiais e dispositivos eletrônicos mais avançados da atualidade.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne Danos Térmicos | Deposita filmes a 350-600°C, evitando danos a estruturas e materiais delicados. |

| Permite Substratos Sensíveis | Funciona com polímeros, plásticos e vidro, expandindo as possibilidades de aplicação. |

| Melhora a Qualidade do Filme | O processo impulsionado por plasma garante filmes densos e uniformes com baixa tensão e forte adesão. |

| Aumenta as Taxas de Deposição | O plasma de alta energia acelera as reações, impulsionando a produtividade da fabricação. |

| Oferece Versatilidade de Materiais | Deposita dielétricos, semicondutores e metais para fabricação de dispositivos diversos. |

Desbloqueie o potencial do PECVD para o seu laboratório! Aproveitando uma excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para processamento em baixa temperatura. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a fabricação e a eficiência do seu dispositivo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão