Em uma comparação direta, a Deposição Química a Vapor Aprimorada por Plasma de Micro-ondas (MPCVD) oferece vantagens significativas sobre a CVD de Baixa Pressão (LPCVD) e a CVD Aprimorada por Plasma padrão (PECVD). O MPCVD geralmente produz filmes de maior qualidade, pureza e uniformidade, muitas vezes com taxas de deposição mais rápidas e temperaturas mais baixas, o que é crítico para proteger estruturas de dispositivos subjacentes sensíveis de danos térmicos.

A principal diferença reside na forma como a energia é entregue aos gases precursores. Enquanto o LPCVD depende de energia puramente térmica e o PECVD usa plasma de radiofrequência (RF) ou corrente contínua (CC), o MPCVD utiliza micro-ondas para criar um plasma mais denso, uniforme e controlável, permitindo filmes de maior desempenho sem as altas temperaturas do LPCVD ou os potenciais comprometimentos de qualidade do PECVD padrão.

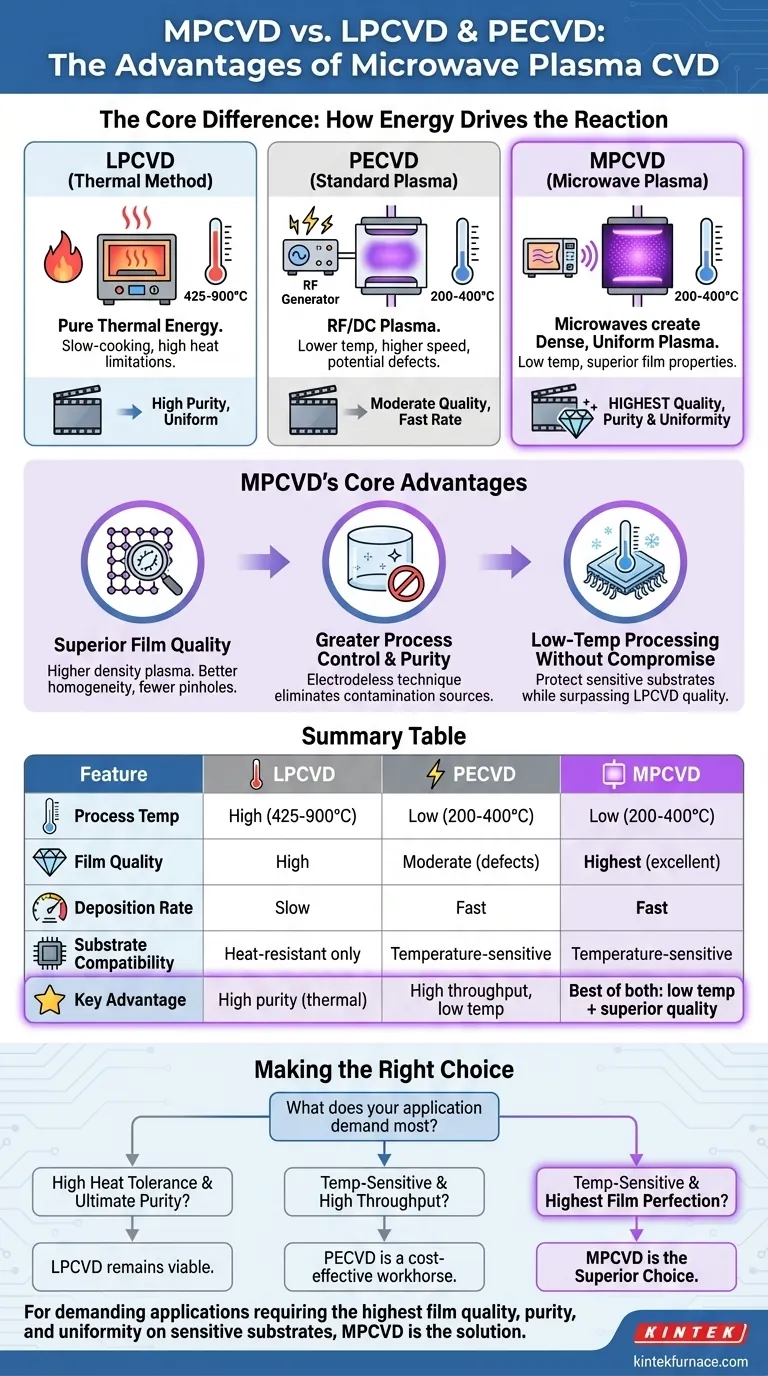

A Diferença Fundamental: Como a Energia Impulsiona a Reação

Para entender as vantagens do MPCVD, você deve primeiro entender o papel da energia no processo CVD. O objetivo é quebrar os gases precursores em espécies reativas que então se depositam em um substrato como um filme fino.

O Método Térmico: LPCVD

A Deposição Química a Vapor de Baixa Pressão (LPCVD) usa altas temperaturas, tipicamente entre 425°C e 900°C, para fornecer a energia térmica necessária para essas reações químicas. Ela opera a vácuo para garantir alta pureza do filme.

Essa abordagem puramente térmica é como cozinhar lentamente em um forno convencional. Ela pode produzir filmes muito uniformes e de alta qualidade, mas é lenta e o alto calor limita seu uso a substratos que podem suportá-lo.

O Método Padrão de Plasma: PECVD

A Deposição Química a Vapor Aprimorada por Plasma (PECVD) introduziu uma grande inovação: o uso de um campo elétrico (RF ou CC) para criar plasma. Este plasma energiza os gases precursores, permitindo que a reação ocorra em temperaturas muito mais baixas (200-400°C).

Esta é uma melhoria significativa, permitindo a deposição em materiais sensíveis à temperatura, como plásticos e polímeros. Também aumenta drasticamente as taxas de deposição para certos materiais.

Principais Vantagens do MPCVD Explicadas

O MPCVD é uma evolução mais avançada da técnica de plasma. Ao usar micro-ondas em vez de campos RF/CC, ele cria um ambiente de plasma fundamentalmente diferente, levando a vários benefícios chave.

Qualidade e Uniformidade de Filme Superiores

O MPCVD gera uma densidade muito maior de partículas carregadas e espécies reativas dentro do plasma. Este processo também é mais estável e espacialmente uniforme.

O resultado é um filme depositado com melhor homogeneidade, maior aderência ao substrato e menos defeitos como furos, em comparação com o que é frequentemente produzido com PECVD padrão.

Maior Controle de Processo e Pureza

Ao contrário de outros métodos que podem usar filamentos (como HFCVD), o MPCVD é uma técnica sem eletrodos. Isso elimina completamente uma importante fonte de contaminação, levando a filmes de maior pureza.

O controle preciso da energia de micro-ondas também permite um ajuste mais fino das propriedades do filme, dando aos operadores mais controle sobre as características finais do material.

Processamento em Baixa Temperatura Sem Compromisso

Assim como o PECVD, o MPCVD opera em baixas temperaturas, reduzindo o estresse térmico no substrato. Isso é crucial na fabricação de dispositivos complexos e multicamadas, onde camadas anteriores podem ser danificadas pelo calor.

No entanto, o MPCVD alcança essa operação em baixa temperatura, superando frequentemente a qualidade do filme do LPCVD de alta temperatura, oferecendo o melhor dos dois mundos para aplicações exigentes.

Compreendendo as Desvantagens

Nenhuma tecnologia é perfeita para todos os casos de uso. A escolha entre esses métodos envolve um conjunto claro de compensações entre temperatura, qualidade e produtividade.

A Limitação do LPCVD: A Barreira da Temperatura

A principal desvantagem do LPCVD é sua dependência de altas temperaturas. Isso o desqualifica imediatamente para uso com polímeros, muitos semicondutores compostos ou dispositivos parcialmente fabricados com baixos orçamentos térmicos.

O Compromisso do PECVD: Qualidade vs. Produtividade

Embora o PECVD seja um cavalo de batalha versátil, conhecido pela alta produtividade em baixas temperaturas, seus filmes podem ter desvantagens. Eles frequentemente contêm níveis mais altos de hidrogênio e podem sofrer mais defeitos e furos, especialmente em camadas mais finas.

Para muitas aplicações, essa é uma desvantagem aceitável. Para eletrônicos ou ópticas de alto desempenho, essas imperfeições podem ser um ponto de falha crítico.

A Consideração para o MPCVD: Complexidade e Custo

Como uma tecnologia mais avançada, os sistemas MPCVD são tipicamente mais complexos e podem representar um investimento de capital inicial mais alto em comparação com as configurações padrão de PECVD ou LPCVD. A decisão de usar MPCVD é, portanto, frequentemente impulsionada por uma exigência rigorosa da mais alta qualidade de filme possível.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com os requisitos de desempenho específicos do seu filme e as limitações do seu substrato.

- Se seu foco principal é a pureza e estequiometria máximas do filme em um substrato robusto que pode tolerar altas temperaturas: O LPCVD continua sendo uma opção viável e bem compreendida.

- Se seu foco principal é a deposição de alta produtividade em substratos sensíveis à temperatura e pequenas imperfeições no filme são aceitáveis: O PECVD é um cavalo de batalha poderoso e econômico.

- Se seu foco principal é alcançar a mais alta qualidade, pureza e uniformidade de filme possível para aplicações exigentes, especialmente em baixas temperaturas: O MPCVD é a escolha tecnicamente superior.

Em última análise, a seleção da tecnologia de deposição correta requer uma compreensão clara do que sua aplicação mais exige: tolerância à temperatura, velocidade de deposição ou perfeição do filme.

Tabela Resumo:

| Característica | LPCVD | PECVD | MPCVD |

|---|---|---|---|

| Temperatura do Processo | Alta (425-900°C) | Baixa (200-400°C) | Baixa (200-400°C) |

| Qualidade do Filme | Alta | Moderada (pode ter defeitos) | Mais Alta (excelente uniformidade e pureza) |

| Taxa de Deposição | Lenta | Rápida | Rápida |

| Compatibilidade do Substrato | Apenas resistente ao calor | Sensível à temperatura | Sensível à temperatura |

| Vantagem Chave | Alta pureza (processo térmico) | Alta produtividade, baixa temp | O melhor dos dois: baixa temp + qualidade superior |

Precisa de Filmes Finos de Alto Desempenho para Sua Aplicação Exigente?

Escolher a tecnologia CVD certa é fundamental para o sucesso de sua pesquisa ou produção. Se seu projeto exige a mais alta qualidade, pureza e uniformidade de filme — especialmente em substratos sensíveis à temperatura — o MPCVD é a solução superior.

A KINTEK é sua parceira em processamento térmico avançado. Aproveitando nossa excepcional P&D e capacidades de fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados para aplicações CVD. Nossa linha de produtos, que inclui Fornos Mufla, Tubulares e Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais únicas.

Deixe-nos ajudá-lo a alcançar a perfeição em seus filmes finos. Entre em contato com nossos especialistas hoje para discutir como uma solução KINTEK personalizada pode elevar seu processo.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação