A principal vantagem de cultivar diamantes usando deposição em fase gasosa é a capacidade de criar amostras com uma combinação de tamanho e pureza que é virtualmente impossível de alcançar através de processos geológicos naturais ou outros métodos de síntese. Esta técnica liberta todo o potencial do material, permitindo a produção de componentes de alto desempenho com propriedades eletrónicas, ópticas, térmicas e mecânicas excecionais.

A deposição em fase gasosa transforma fundamentalmente o diamante de uma gema rara para um material de engenharia fabricável e de alto desempenho. O valor central não reside na replicação de diamantes naturais, mas na criação de um material superior adaptado para aplicações técnicas extremas.

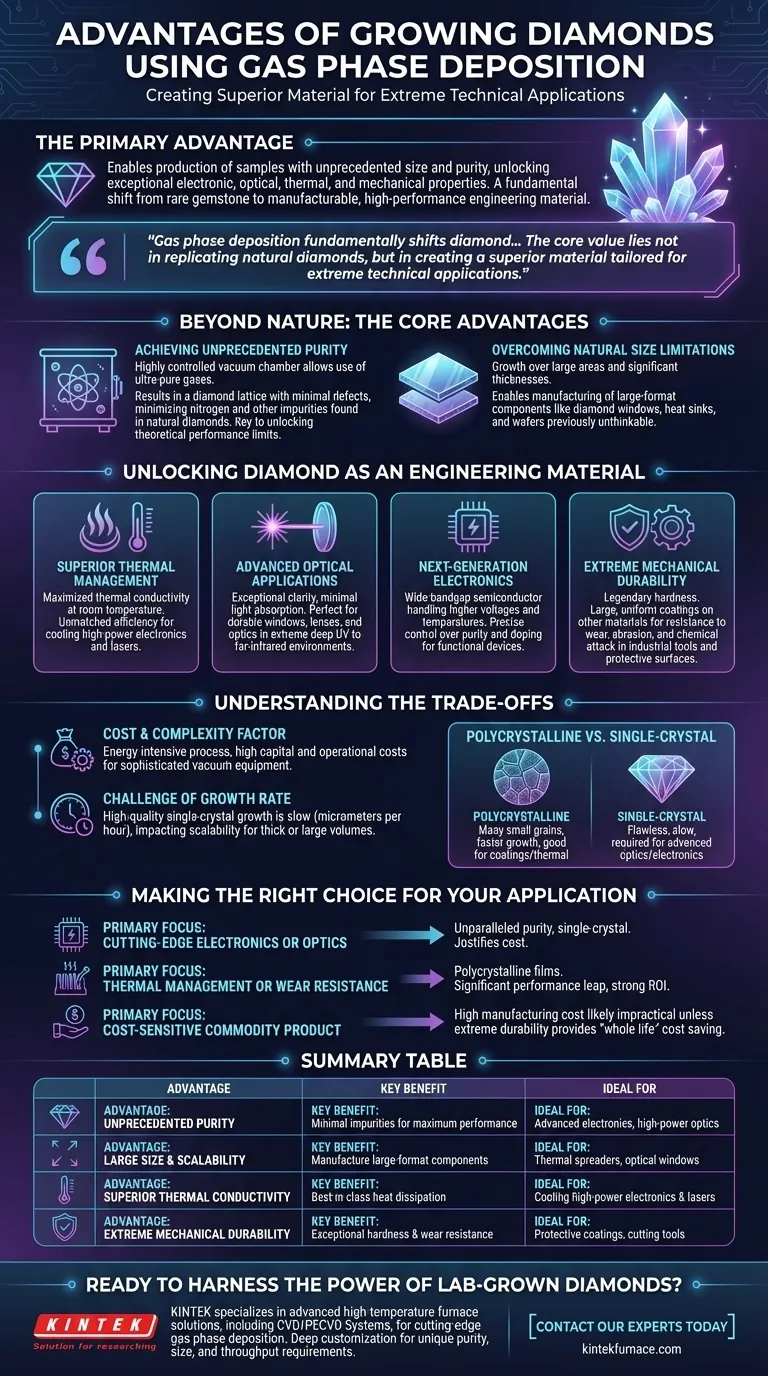

Para Além da Natureza: As Principais Vantagens

A importância do método reside na superação de duas limitações fundamentais dos diamantes naturais e de outros diamantes sintéticos: impurezas e restrições de tamanho.

Alcançando Pureza Sem Precedentes

Os diamantes naturais formam-se num ambiente geológico descontrolado, incorporando inevitavelmente impurezas como o nitrogénio, que afetam a sua cor e propriedades.

A deposição em fase gasosa, no entanto, ocorre numa câmara de vácuo altamente controlada. Isso permite o uso de gases-fonte excecionalmente puros, resultando numa rede de diamante com defeitos ou átomos estranhos mínimos. Esta pureza ultra-elevada é a chave para desbloquear os seus limites de desempenho teóricos.

Superando as Limitações de Tamanho Naturais

Diamantes naturais grandes e impecáveis são excecionalmente raros e astronomicamente caros. Isso historicamente impediu que o diamante fosse considerado um material viável para componentes de grande formato.

A deposição em fase gasosa permite o crescimento em grandes áreas e em espessuras significativas. Isso torna possível fabricar janelas de diamante, dissipadores de calor e wafers numa escala que antes era impensável.

Desbloqueando o Diamante como Material de Engenharia

A combinação de alta pureza e grande tamanho traduz-se diretamente em propriedades materiais superiores, abrindo a porta para uma nova classe de aplicações tecnológicas.

Gestão Térmica Superior

O diamante é o material mais condutor termicamente à temperatura ambiente. A pureza alcançada através da deposição em fase gasosa garante que esta condutividade seja maximizada, permitindo que o calor se dissipe com uma eficiência inigualável. Isso o torna um material crítico para o arrefecimento de eletrónica de alta potência e lasers.

Aplicações Ópticas Avançadas

As impurezas num diamante absorvem e dispersam a luz, o que pode levar a danos quando usado com lasers de alta potência. A clareza dos diamantes cultivados em fase gasosa torna-os perfeitos para janelas duráveis, lentes e outros componentes ópticos em ambientes extremos, desde o UV profundo ao infravermelho distante.

Eletrónica de Próxima Geração

O diamante é um semicondutor de banda larga, o que significa que pode lidar com tensões e temperaturas muito mais altas do que o silício. A criação de eletrónica funcional baseada em diamante requer controlo preciso sobre a pureza e a capacidade de adicionar intencionalmente impurezas específicas (dopagem). A deposição em fase gasosa fornece este nível essencial de controlo.

Durabilidade Mecânica Extrema

A dureza do diamante é lendária. Ser capaz de depositar revestimentos de diamante grandes, uniformes e puros em outros materiais aumenta drasticamente a sua resistência ao desgaste, abrasão e ataque químico. Isso é inestimável para ferramentas de corte industriais, óticas duráveis e superfícies protetoras.

Compreendendo as Desvantagens

Embora as vantagens sejam significativas, esta tecnologia não é uma solução universal. Envolve desvantagens importantes que são críticas para entender em qualquer aplicação prática.

O Fator Custo e Complexidade

A deposição em fase gasosa é um processo intensivo em energia que requer equipamento de vácuo sofisticado e de alto custo. O investimento inicial de capital e os custos operacionais são substanciais em comparação com os materiais tradicionais.

O Desafio da Taxa de Crescimento

O crescimento de diamante monocristalino de alta qualidade é um processo excecionalmente lento, muitas vezes medido em micrômetros por hora. Esta baixa produtividade afeta diretamente o custo e a escalabilidade para a produção de componentes de diamante muito espessos ou de grande volume.

Policristalino vs. Monocristalino

Para muitas aplicações, como revestimentos e espalhadores de calor, um filme policristalino (composto por muitos pequenos grãos cristalinos) é suficiente e mais rápido de crescer. No entanto, para aplicações ópticas ou eletrónicas avançadas, é necessária uma estrutura monocristalina impecável, que é muito mais desafiadora e demorada de produzir.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do material certo requer o alinhamento dos benefícios do diamante cultivado em fase gasosa com os seus objetivos técnicos e orçamentais específicos.

- Se o seu foco principal é eletrónica ou ótica de ponta: A pureza inigualável e o crescimento controlado do diamante monocristalino são essenciais e justificam o custo.

- Se o seu foco principal é a gestão térmica ou a resistência ao desgaste: Os filmes de diamante policristalino oferecem um salto de desempenho significativo em relação aos materiais convencionais e podem proporcionar um forte retorno do investimento.

- Se o seu foco principal é um produto de consumo sensível ao custo: O alto custo de fabrico provavelmente tornará o diamante cultivado em fase gasosa impraticável, a menos que a sua durabilidade extrema crie uma poupança de custo de "vida útil total".

Em última análise, a deposição em fase gasosa capacita engenheiros e cientistas a usar o diamante não pelo que ele tem sido, mas pelo que ele pode ser.

Tabela Resumo:

| Vantagem | Benefício Chave | Ideal Para |

|---|---|---|

| Pureza Sem Precedentes | Impurezas mínimas para desempenho máximo | Eletrónica avançada, ótica de alta potência |

| Grande Tamanho e Escalabilidade | Fabricação de componentes de grande formato | Espalhadores térmicos, janelas ópticas |

| Condutividade Térmica Superior | Dissipação de calor de primeira classe | Arrefecimento de eletrónica e lasers de alta potência |

| Durabilidade Mecânica Extrema | Dureza e resistência ao desgaste excecionais | Revestimentos protetores, ferramentas de corte |

Pronto para aproveitar o poder dos diamantes cultivados em laboratório para as suas aplicações mais exigentes?

A KINTEK é especializada no fornecimento de soluções avançadas de fornos de alta temperatura, incluindo os nossos Sistemas CVD/PECVD, essenciais para processos de deposição em fase gasosa de ponta. As nossas capacidades de personalização profunda garantem que o seu equipamento seja precisamente adaptado para atender aos requisitos exclusivos de pureza, tamanho e produtividade da sua P&D ou produção de crescimento de diamante.

Entre em contacto com os nossos especialistas hoje para discutir como podemos ajudá-lo a construir uma solução superior de síntese de diamante.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o grau de ionização no MPCVD se compara a outros métodos? Descubra Qualidade e Velocidade de Filmes Superiores

- Que vantagens as ferramentas de diamante MPCVD oferecem em aplicações industriais? Maximize a Vida Útil e a Eficiência

- O que é Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD)? Desbloqueando a Síntese de Diamante Ultrapuro

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quais são as principais características do equipamento de deposição de diamante monocristalino MPCVD? Controle de Precisão para Crescimento de Alta Qualidade