A Deposição Física de Vapor (PVD) é um pilar do revestimento de filmes finos moderno, conhecida por sua capacidade de produzir superfícies duráveis e de alto desempenho. Suas principais vantagens são a sua sustentabilidade ambiental e a sua versatilidade em uma enorme gama de materiais. No entanto, esses benefícios são equilibrados por desvantagens significativas, incluindo alto investimento de capital, baixas taxas de deposição e dificuldades inerentes ao revestimento de formas complexas.

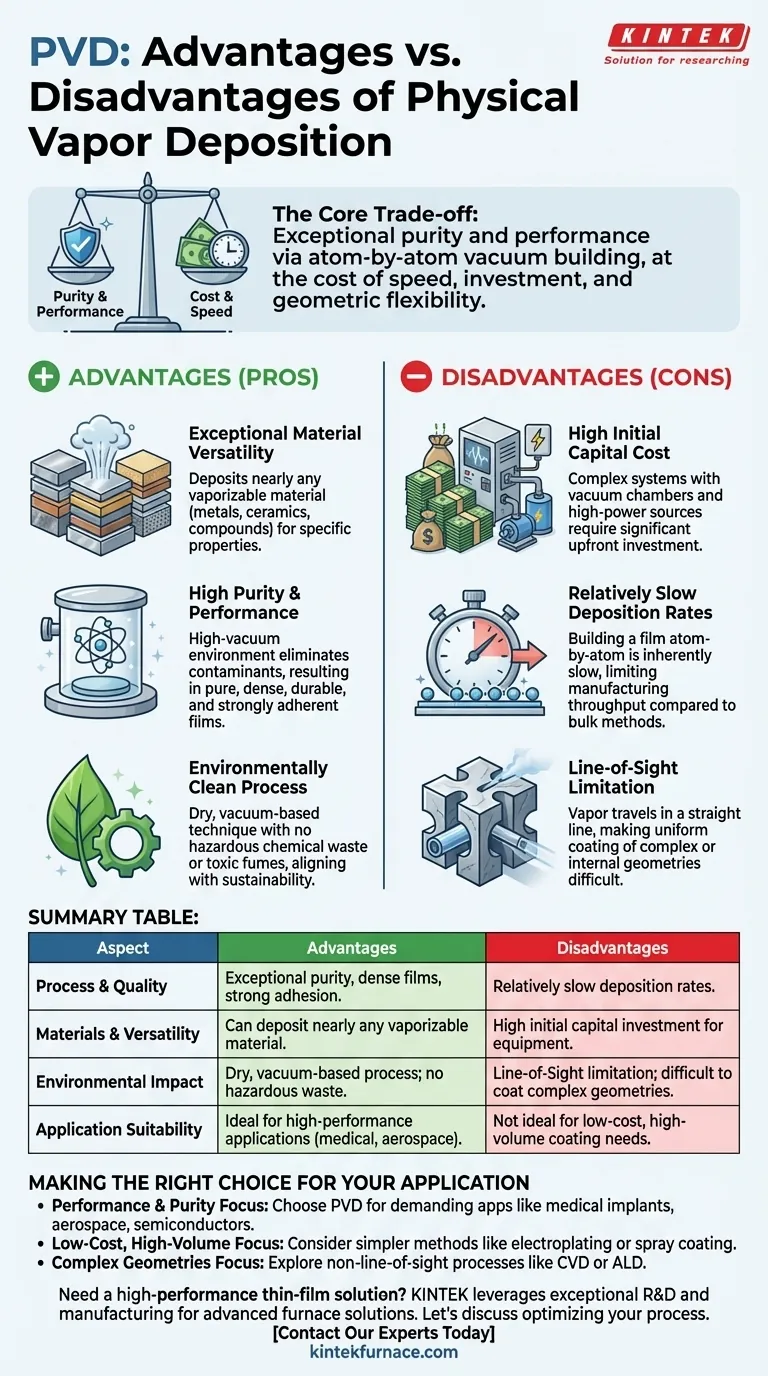

O principal ponto de troca da PVD é claro: ela oferece pureza e desempenho excepcionais ao construir filmes átomo por átomo em vácuo. Essa precisão tem o custo de velocidade, investimento inicial e flexibilidade geométrica.

As Vantagens Principais da PVD Explicadas

A Deposição Física de Vapor opera vaporizando um material sólido em vácuo e depositando-o em um substrato. Este mecanismo fundamental é a fonte de seus pontos fortes principais.

Versatilidade Excepcional de Materiais

PVD é um processo físico, não químico. Isso significa que pode ser usado para depositar quase qualquer material que possa ser vaporizado, incluindo metais, ligas, cerâmicas e vários compostos.

Isso a torna inestimável para aplicações que exigem propriedades específicas do material, desde o nitreto de titânio resistente ao desgaste em ferramentas de corte até o alumínio refletor em espelhos.

Alta Pureza e Desempenho

Todo o processo ocorre em uma câmara de alto vácuo. Este ambiente é crucial porque elimina gases atmosféricos e contaminantes que poderiam ser incorporados ao filme.

O resultado é um revestimento extremamente puro, denso e livre de defeitos. Esses filmes exibem forte adesão e propriedades superiores, como dureza, resistência à corrosão e características ópticas ou elétricas específicas.

Processo Ambientalmente Limpo

Ao contrário de processos químico-úmidos como a galvanoplastia, a PVD é uma técnica seca baseada em vácuo. Ela não produz resíduos químicos perigosos ou fumos tóxicos que exijam descarte especial.

Isso torna a PVD uma tecnologia significativamente mais ecológica, alinhada com o impulso da fabricação moderna por processos sustentáveis e seguros.

Compreendendo os Pontos de Troca e Desvantagens

A precisão e a qualidade da PVD vêm com limitações práticas e econômicas que devem ser cuidadosamente consideradas.

Alto Custo Inicial de Capital

Os sistemas PVD são máquinas complexas. Os componentes necessários — incluindo a câmara de vácuo, fontes de energia de alta potência (para evaporação ou pulverização catódica), sistemas de bombeamento e controles de processo — representam um investimento de capital significativo.

Este alto custo inicial pode ser uma barreira de entrada, especialmente para operações de menor escala ou para produtos com margens muito baixas.

Taxas de Deposição Relativamente Lentas

Construir uma camada de filme camada por camada, essencialmente átomo por átomo, é um processo inerentemente lento. Embora excelente para controlar a espessura e a estrutura, isso limita o rendimento de fabricação.

Em comparação com métodos de revestimento em massa, como pintura ou galvanoplastia, a PVD é muito mais lenta. Isso a torna menos adequada para aplicações onde o revestimento rápido e de alto volume é o principal objetivo.

A Limitação de Linha de Visão

Este é o ponto fraco técnico mais crítico. Na PVD, o material de revestimento vaporizado viaja em linha reta da fonte para o substrato.

Isso significa que é muito difícil revestir uniformemente superfícies não visíveis, como o interior de um tubo estreito, fendas profundas ou a parte traseira de uma peça complexa. Alcançar uma cobertura uniforme em objetos 3D geralmente requer rotação e fixação de substrato complexas e caras.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão de usar PVD deve ser impulsionada por uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é desempenho e pureza: PVD é a escolha ideal para criar filmes finos densos e duráveis para aplicações exigentes, como implantes médicos, componentes aeroespaciais ou dispositivos semicondutores.

- Se o seu foco principal é revestimento de baixo custo e alto volume: Métodos mais simples e rápidos, como galvanoplastia ou revestimento por spray, são provavelmente mais econômicos, desde que você possa gerenciar seu impacto ambiental.

- Se o seu foco principal é revestir geometrias internas complexas: Um processo que não seja de linha de visão, como Deposição Química de Vapor (CVD) ou Deposição de Camada Atômica (ALD), pode ser uma tecnologia mais adequada para explorar.

Em última análise, selecionar PVD é uma decisão estratégica onde a demanda por qualidade de revestimento superior e responsabilidade ambiental deve justificar o investimento em equipamentos e tempo de processo.

Tabela de Resumo:

| Aspecto | Vantagens | Desvantagens |

|---|---|---|

| Processo e Qualidade | Pureza excepcional, filmes densos, forte adesão | Taxas de deposição relativamente lentas |

| Materiais e Versatilidade | Pode depositar quase qualquer material vaporizável (metais, cerâmicas) | Alto investimento inicial de capital para equipamentos |

| Impacto Ambiental | Processo seco baseado em vácuo; sem resíduos perigosos | Limitação de linha de visão; difícil revestir geometrias complexas |

| Adequação da Aplicação | Ideal para aplicações de alto desempenho (médicas, aeroespaciais) | Não ideal para necessidades de revestimento de baixo custo e alto volume |

Precisa de uma solução de filme fino de alto desempenho adaptada às suas necessidades específicas?

As vantagens e limitações da PVD destacam que o sistema de forno certo é fundamental para o sucesso. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversas necessidades laboratoriais.

Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD especializados, é complementada por fortes capacidades de personalização profunda. Podemos projetar precisamente um sistema para superar os desafios comuns da PVD, otimizar seu processo para materiais específicos e ajudá-lo a alcançar a qualidade de revestimento superior que sua pesquisa ou produção exige.

Vamos discutir como podemos otimizar seu processo de deposição de filme fino. Contate nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão