Para criar uma descarga de alta densidade em PECVD, os engenheiros empregam fontes de energia avançadas que são mais eficientes do que as placas capacitivas padrão. Os métodos principais envolvem o uso de bobinas indutivas, ressonância ciclotrônica de elétrons (ECR), antenas de onda helicon ou a injeção de elétrons em uma descarga DC usando filamentos termiônicos. Essas técnicas são projetadas para gerar uma alta concentração de espécies reativas sem criar simultaneamente íons de alta energia que possam danificar o substrato.

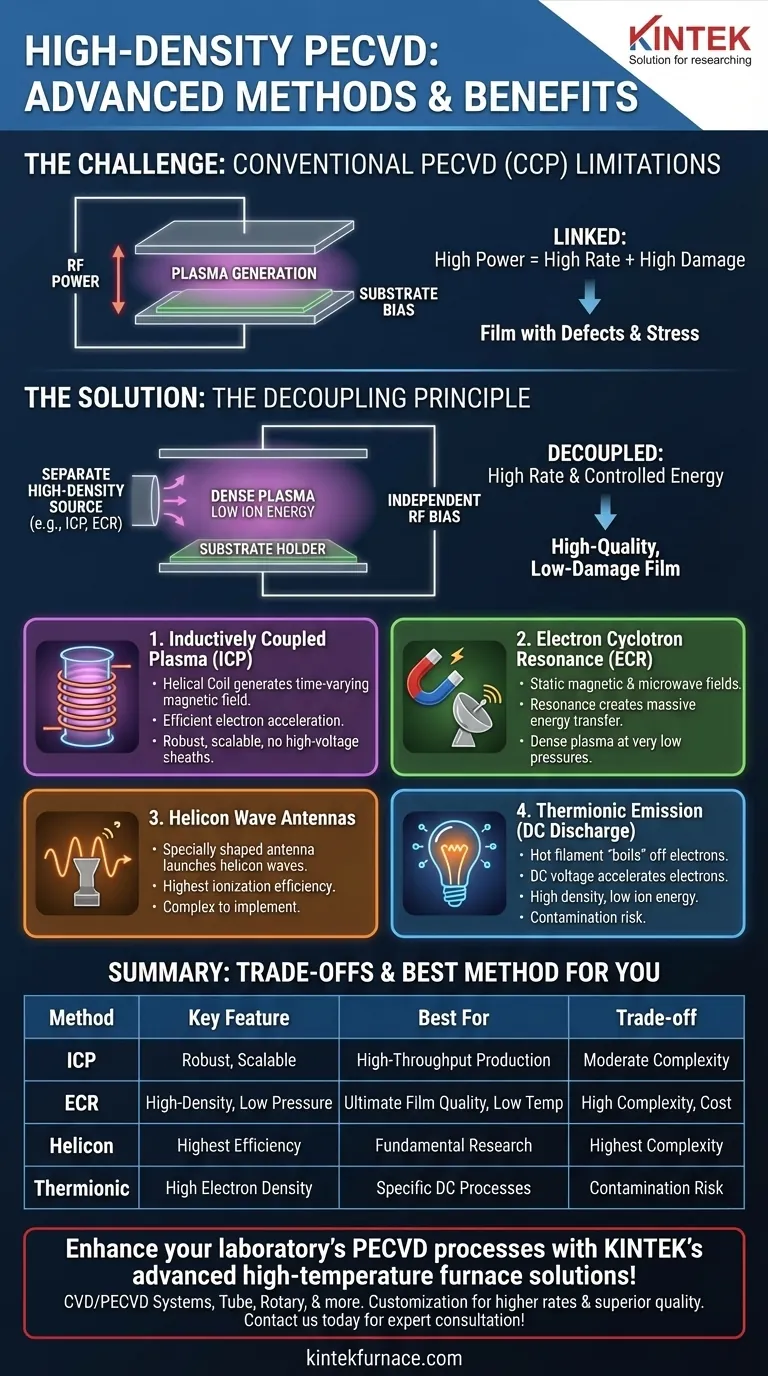

O desafio central na deposição avançada de filmes é separar a densidade do plasma da energia dos íons. Fontes de alta densidade resolvem isso permitindo gerar um plasma reativo denso de forma independente, o que possibilita altas taxas de deposição com danos mínimos à estrutura atômica do filme.

A Limitação do PECVD Convencional

O Problema de "Acoplamento"

Em um sistema PECVD padrão de placas paralelas, a mesma fonte de energia de radiofrequência (RF) é responsável por duas coisas: gerar o plasma e acelerar os íons em direção ao substrato. Isso é conhecido como plasma acoplado capacitivamente (CCP).

Aumentar a potência de RF em um sistema CCP para obter um plasma mais denso (para deposição mais rápida) também aumenta inevitavelmente a energia dos íons que atingem o filme. Esse bombardeio pode causar defeitos, estresse e danos a camadas de dispositivos sensíveis.

Preso Entre Taxa e Qualidade

Esse acoplamento força um *trade-off* difícil. Você pode ter uma alta taxa de deposição com potencial dano ou uma taxa de deposição lenta para alcançar um filme de alta qualidade e baixo dano. Para muitas aplicações avançadas, nenhuma das opções é ideal.

Fontes de Alta Densidade: O Princípio de Desacoplamento

Fontes de plasma de alta densidade foram desenvolvidas para quebrar esse compromisso. Sua vantagem fundamental é o desacoplamento da geração de plasma do polarização (biasing) do substrato.

Uma fonte separada e altamente eficiente gera um plasma muito denso com baixa energia iônica intrínseca. Um segundo polarização de RF, independente, pode então ser aplicado ao suporte do substrato para controlar cuidadosamente a energia dos íons que chegam à superfície.

Isso permite controlar independentemente a densidade do plasma (que dita a taxa de deposição) e a energia do íon (que influencia propriedades do filme como densidade e estresse).

Método 1: Plasma Acoplado Indutivamente (ICP)

Uma fonte de Plasma Acoplado Indutivamente (ICP) usa uma bobina helicoidal, geralmente fora da câmara, à qual a potência de RF é aplicada. Isso cria um campo magnético de variação temporal que, por sua vez, induz um campo elétrico circular dentro da câmara.

Este campo elétrico induzido acelera eficientemente os elétrons, criando um plasma muito denso sem a necessidade de bainhas de alta tensão nos limites. ICP é uma técnica de alta densidade robusta e amplamente utilizada.

Método 2: Ressonância Ciclotrônica de Elétrons (ECR)

Uma fonte de ECR usa uma combinação de um campo magnético estático e um campo elétrico de frequência de micro-ondas. O campo magnético força os elétrons a um caminho circular.

Quando a frequência de micro-ondas corresponde à frequência "ciclotrônica" natural dos elétrons, ocorre uma ressonância, transferindo eficientemente enormes quantidades de energia para os elétrons. Este processo cria um plasma extremamente denso em pressões muito baixas.

Método 3: Antenas de Onda Helicon

Fontes Helicon estão entre as mais eficientes na geração de plasma. Elas usam uma antena com formato especial para lançar um tipo de onda eletromagnética de baixa frequência, chamada onda helicon, para dentro do plasma.

Esta onda é excepcionalmente eficaz em ser absorvida pelos elétrons, levando aos mais altos níveis de ionização e densidade de plasma, mas esses sistemas são frequentemente mais complexos de implementar.

Método 4: Descarga DC com Emissão Termiônica

Este método adota uma abordagem diferente. Em vez de usar campos de RF ou micro-ondas para gerar plasma, ele usa um filamento quente (como em uma lâmpada) para "evaporar" elétrons para dentro da câmara através da emissão termiônica.

Esses elétrons livres são então acelerados por uma tensão DC para criar a descarga. Isso produz uma densidade muito alta de elétrons e, consequentemente, um plasma denso com baixas energias iônicas.

Entendendo os Compromissos

Risco de Contaminação

Métodos que envolvem componentes internos, particularmente os filamentos aquecidos nas fontes de emissão termiônica, apresentam risco de *sputtering* e contaminação do filme. Isso os torna menos adequados para aplicações eletrônicas ultra-puras.

Complexidade e Custo do Sistema

Fontes de alta densidade são significativamente mais complexas e caras do que sistemas CCP simples. Fontes ECR, que exigem campos magnéticos fortes e hardware de micro-ondas, e fontes Helicon são tipicamente as mais complexas, enquanto ICP oferece um equilíbrio mais moderado.

Controle do Processo

Embora ofereçam mais controle, esses sistemas também exigem um ajuste de processo mais sofisticado. Otimizar potência, pressão, fluxo de gás e polarização do substrato em um sistema desacoplado requer um entendimento mais profundo da física do plasma envolvida.

Fazendo a Escolha Certa para Sua Aplicação

O melhor método depende inteiramente dos requisitos técnicos e do orçamento para o seu processo de deposição específico.

- Se seu foco principal é produção de alto rendimento com boa qualidade: ICP oferece um equilíbrio robusto, escalável e bem compreendido entre desempenho e custo.

- Se seu foco principal é qualidade final do filme em baixas temperaturas: ECR fornece um plasma de densidade muito alta e baixa energia iônica, ideal para depositar filmes delicados em substratos sensíveis.

- Se seu foco principal é pesquisa fundamental ou máxima eficiência de ionização: Fontes Helicon são incomparáveis em sua capacidade de gerar plasma denso, embora carreguem a maior complexidade.

- Se seu foco principal é um processo específico baseado em DC: A emissão termiônica é uma forma eficaz de aprimorar descargas DC, desde que a potencial contaminação do filamento não seja uma preocupação.

Em última análise, selecionar uma fonte de alta densidade é sobre igualar a energia de deposição e a taxa necessárias às demandas específicas do seu material e substrato.

Tabela Resumo:

| Método | Característica Principal | Ideal Para |

|---|---|---|

| Plasma Acoplado Indutivamente (ICP) | Robusto, escalável, desacopla densidade do plasma e energia do íon | Produção de alto rendimento com boa qualidade |

| Ressonância Ciclotrônica de Elétrons (ECR) | Plasma de alta densidade e baixa energia iônica em baixas pressões | Qualidade final do filme em baixas temperaturas |

| Antenas de Onda Helicon | Máxima eficiência de ionização e densidade de plasma | Pesquisa fundamental ou máxima eficiência |

| Descarga DC com Emissão Termiônica | Alta densidade de elétrons a partir de filamentos quentes | Processos específicos baseados em DC, se a contaminação por filamento não for uma preocupação |

Aprimore os processos PECVD do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, ajudando você a alcançar taxas de deposição mais altas e qualidade de filme superior. Pronto para otimizar seus processos de plasma? Entre em contato conosco hoje para consultoria especializada e soluções!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas