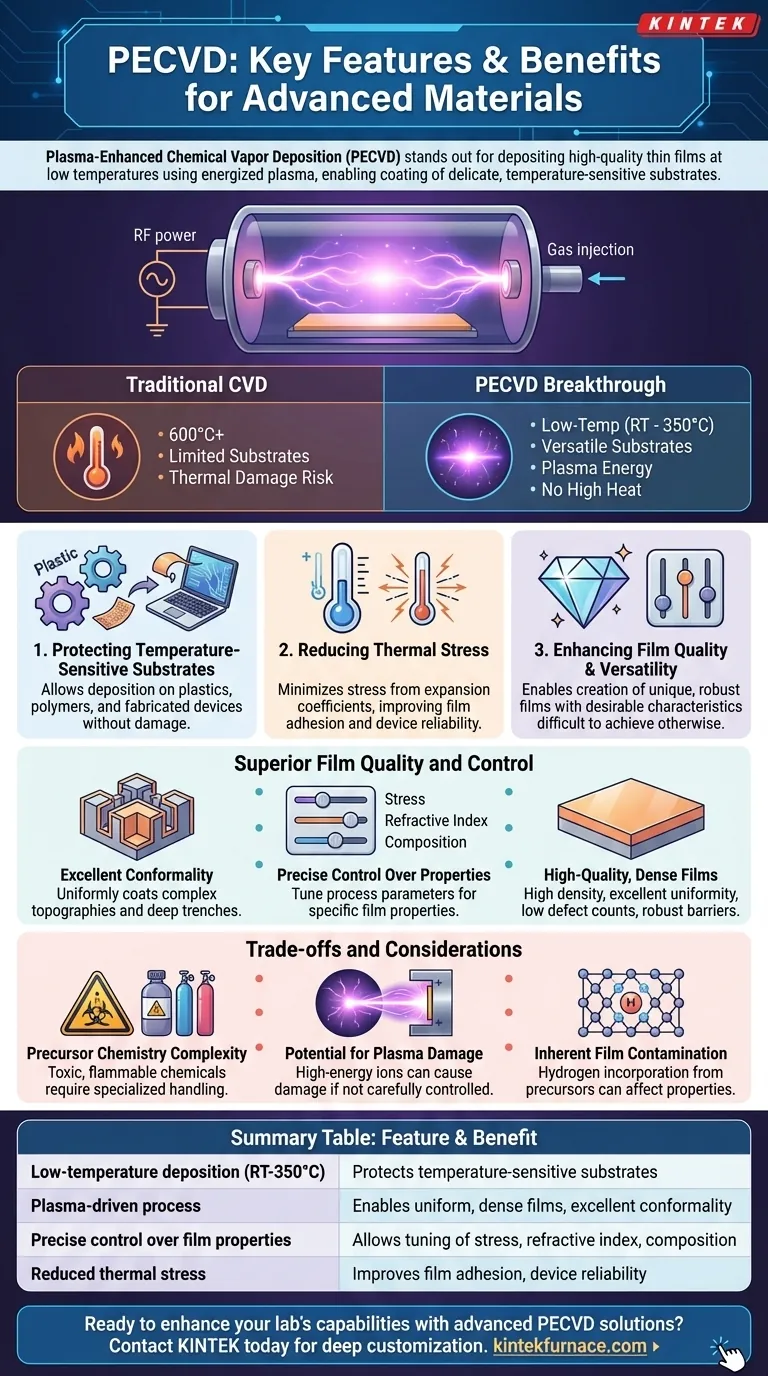

No mundo da ciência de materiais avançados, a Deposição Química de Vapor Assistida por Plasma (PECVD) destaca-se pela sua capacidade única de depositar filmes finos de alta qualidade a temperaturas significativamente mais baixas do que os métodos tradicionais. Esta capacidade central, impulsionada pelo uso de um plasma energizado, permite o revestimento de substratos delicados e sensíveis à temperatura sem causar danos térmicos, abrindo uma vasta gama de aplicações em eletrónica, óptica e dispositivos médicos.

A principal vantagem do PECVD é a substituição da energia térmica elevada pela energia do plasma. Esta mudança fundamental permite a deposição de filmes duráveis, uniformes e complexos a baixas temperaturas, superando as limitações dos processos convencionais de alta temperatura.

O Princípio Central: Plasma em vez de Calor

Para entender os benefícios do PECVD, é preciso primeiro compreender como ele difere fundamentalmente da Deposição Química de Vapor (CVD) convencional.

Como Funciona a CVD Convencional

A CVD tradicional depende de temperaturas extremamente altas, muitas vezes acima de 600°C, para fornecer a energia térmica necessária para decompor os gases precursores. Estas moléculas decompostas reagem e depositam-se como um filme fino sólido no substrato aquecido.

Esta exigência de alto calor limita severamente os tipos de materiais que podem ser usados como substratos.

O Avanço do PECVD: Energizar o Gás com Plasma

O PECVD contorna a necessidade de calor extremo. Em vez disso, introduz energia no sistema usando um campo de radiofrequência (RF) para inflamar os gases precursores num plasma, um estado de gás ionizado.

Este plasma fornece a energia necessária para que as reações químicas ocorram na superfície do substrato ou perto dela, permitindo a deposição a temperaturas muito mais baixas, tipicamente variando de temperatura ambiente a 350°C.

Principais Benefícios da Deposição a Baixa Temperatura

A capacidade de operar a baixas temperaturas não é apenas uma melhoria incremental; é uma característica transformadora que desbloqueia vários benefícios críticos.

Proteção de Substratos Sensíveis à Temperatura

Esta é a vantagem mais celebrada do PECVD. Permite a deposição de filmes robustos em materiais como plásticos, polímeros e dispositivos semicondutores totalmente fabricados que seriam danificados ou destruídos pelo calor elevado da CVD convencional.

Redução do Stress Térmico

Quando materiais com diferentes coeficientes de expansão térmica são aquecidos e arrefecidos em conjunto, cria-se stress na sua interface. Este stress pode levar a fissuras no filme, delaminação e falha do dispositivo.

Ao minimizar a temperatura do processo, o PECVD reduz drasticamente este stress térmico, melhorando a adesão do filme e a fiabilidade geral do componente final.

Melhoria da Qualidade e Versatilidade do Filme

O processo impulsionado pelo plasma permite a criação de filmes com características únicas e desejáveis que são difíceis de alcançar com outros métodos.

Qualidade e Controlo Superior do Filme

Para além da temperatura, o ambiente de plasma confere aos engenheiros e cientistas um nível incomparável de controlo sobre as propriedades do filme final.

Excelente Conformidade e Cobertura de Degraus

Como o processo de deposição é impulsionado por espécies gasosas reativas, o PECVD não é uma técnica de "linha de visão". Ele pode revestir uniformemente topografias complexas e tridimensionais e trincheiras profundas com excelente conformidade, uma vantagem chave em relação a muitos métodos de Deposição Física de Vapor (PVD).

Controlo Preciso das Propriedades do Filme

Ao ajustar os parâmetros do processo, como potência de RF, frequência, mistura de gases e pressão, os operadores podem controlar com precisão as propriedades finais do filme. Isto inclui o seu stress (muitas vezes gerido pela mistura de frequências de RF altas e baixas), índice de refração, dureza e composição química (estequiometria).

Filmes Densos e de Alta Qualidade

Os filmes de PECVD são conhecidos pela sua alta densidade, excelente uniformidade em grandes áreas e baixa contagem de defeitos, como menos furos de alfinete (pinholes). Isto resulta em camadas de barreira robustas com excelente resistência química e durabilidade.

Compreender os Compromissos e Considerações

Nenhuma tecnologia está isenta de desafios. Uma avaliação objetiva do PECVD requer o reconhecimento das suas complexidades.

Complexidade da Química dos Precursores

A escolha dos gases precursores é fundamental para as propriedades do filme e a segurança do processo. Estes produtos químicos podem ser tóxicos, inflamáveis ou corrosivos, exigindo infraestrutura especializada de manuseamento e segurança.

Potencial para Danos por Plasma

Embora o plasma permita a deposição a baixa temperatura, os iões de alta energia no seu interior podem, por vezes, causar danos físicos ou elétricos a substratos altamente sensíveis se o processo não for cuidadosamente controlado.

Contaminação Inerente do Filme

Muitos gases precursores usados em PECVD (ex: silano, SiH₄) contêm hidrogénio. É comum que o hidrogénio seja incorporado no filme depositado, o que pode afetar as suas propriedades elétricas ou ópticas. Isto deve ser contabilizado no projeto do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

O PECVD é uma ferramenta poderosa, mas a sua adequação depende inteiramente do seu objetivo específico.

- Se o seu foco principal for a deposição em plásticos ou eletrónica orgânica: O PECVD é a escolha superior, pois o seu processo a baixa temperatura evita danos ao substrato.

- Se o seu foco principal for o revestimento de topografias 3D complexas: A excelente conformidade do PECVD oferece uma vantagem significativa em relação às técnicas PVD de linha de visão.

- Se o seu foco principal for ajustar propriedades específicas do filme óptico ou mecânico: O controlo fino sobre os parâmetros do processo no PECVD fornece uma capacidade de engenharia inestimável.

- Se o seu foco principal for a máxima simplicidade e o custo mais baixo para um filme metálico simples: Um método PVD mais simples como a pulverização catódica (sputtering) ou a evaporação térmica pode ser um ponto de partida mais prático.

Em última análise, entender que o poder do PECVD reside no seu processo de baixa temperatura impulsionado por plasma permite-lhe alavancar as suas capacidades únicas para a engenharia de materiais avançada.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Deposição a baixa temperatura (temperatura ambiente a 350°C) | Protege substratos sensíveis à temperatura como plásticos e polímeros |

| Processo impulsionado por plasma | Permite filmes uniformes e densos com excelente conformidade |

| Controlo preciso das propriedades do filme | Permite o ajuste do stress, índice de refração e composição |

| Stress térmico reduzido | Melhora a adesão do filme e a fiabilidade do dispositivo |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Na KINTEK, aproveitamos a excelência em I&D e a fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta, incluindo os nossos Sistemas CVD/PECVD especializados. A nossa forte capacidade de personalização garante que podemos satisfazer com precisão os seus requisitos experimentais únicos para deposição de filmes finos. Contacte-nos hoje para discutir como os nossos sistemas PECVD podem impulsionar as suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade