Em fornos industriais, a atmosfera é precisamente controlada usando um conjunto específico de gases para gerenciar reações químicas na superfície do material em altas temperaturas. Os gases mais comuns são nitrogênio, hidrogênio, argônio, monóxido de carbono e dióxido de carbono, juntamente com misturas derivadas de amônia ou hidrocarbonetos como o metano. A escolha do gás é ditada pelo resultado desejado, seja proteger o material de alteração química ou alterar intencionalmente suas propriedades superficiais.

A função principal de uma atmosfera de forno não é meramente preencher um espaço, mas servir como um agente químico ativo ou protetor. Selecionar o gás correto é fundamental para controlar as propriedades finais da peça de trabalho, como sua dureza, resistência à corrosão e acabamento superficial.

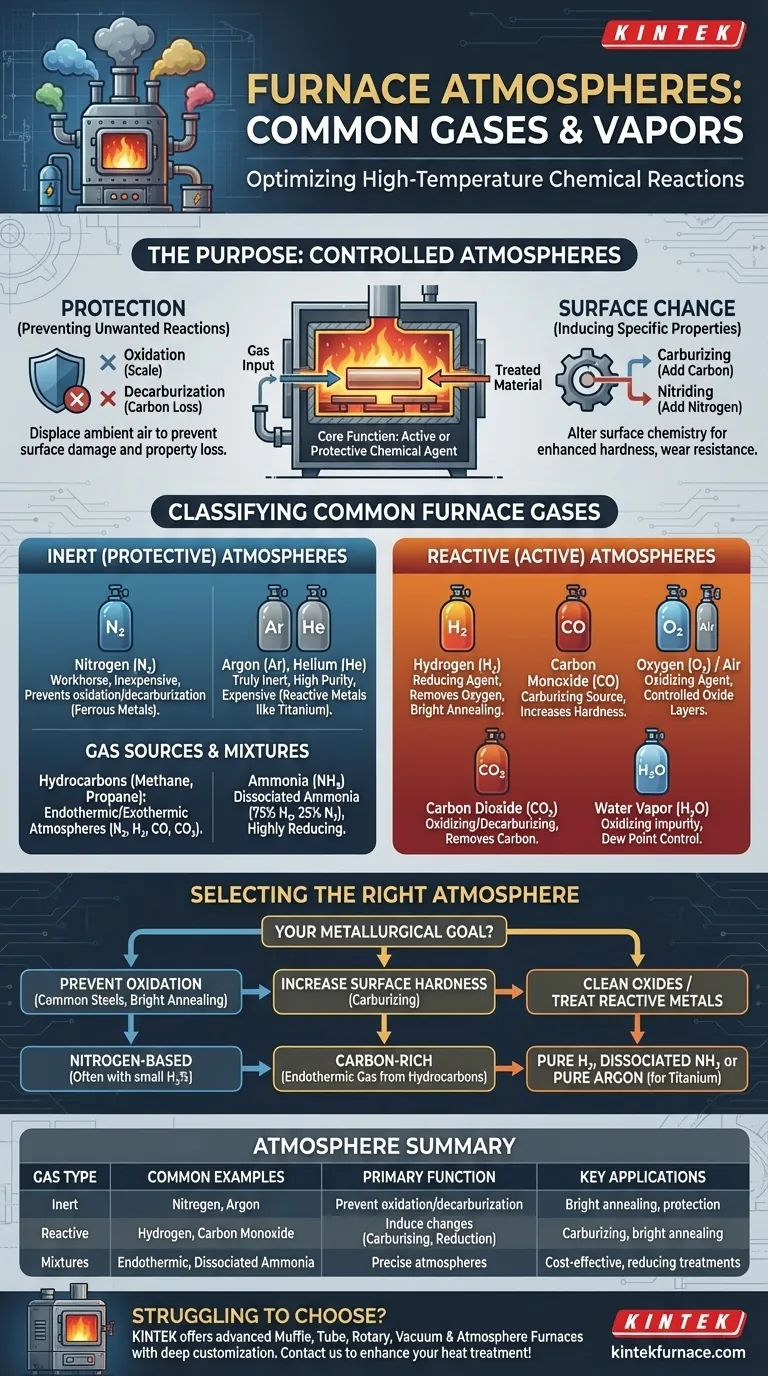

O Propósito de uma Atmosfera Controlada

Nas altas temperaturas encontradas em fornos de tratamento térmico, a maioria dos metais torna-se altamente reativa com o ar ambiente. A exposição descontrolada ao oxigênio, umidade e dióxido de carbono pode levar a resultados indesejáveis.

Prevenção de Reações Indesejadas

O objetivo principal de muitas atmosferas de forno é a proteção. Isso envolve deslocar o ar ambiente normal para evitar dois problemas chave:

- Oxidação: A formação de carepa (óxidos metálicos) na superfície, o que pode arruinar o acabamento e as dimensões de uma peça.

- Descarbonetação: A perda de carbono da superfície do aço, o que reduz sua dureza e resistência ao desgaste.

Indução de uma Mudança Específica na Superfície

Inversamente, alguns processos usam uma atmosfera reativa para alterar intencionalmente a química da superfície do material. Isso é feito para aprimorar propriedades específicas da peça de trabalho. Exemplos comuns incluem cementação (adição de carbono) ou nitretação (adição de nitrogênio) para endurecer a superfície de peças de aço.

Classificação dos Gases Comuns de Forno

Os gases de forno são melhor compreendidos por seu comportamento químico em altas temperaturas. Eles geralmente se enquadram em duas categorias: inertes (protetores) ou reativos (ativos).

Atmosferas Inertes (Protetoras)

Estes gases são usados para deslocar o ar e prevenir reações químicas.

- Nitrogênio (N₂): O cavalo de batalha das atmosferas protetoras. É relativamente barato e inerte na maioria das aplicações com metais ferrosos, prevenindo eficazmente a oxidação e a descarbonetação.

- Gases Inertes (Argônio, Hélio): Estes são verdadeiramente inertes sob todas as condições. O argônio é mais pesado que o ar e excelente para purga. Embora proporcionem a proteção mais pura, seu alto custo limita seu uso a aplicações que envolvem metais altamente reativos (como titânio) ou quando a pureza absoluta é necessária.

Atmosferas Reativas (Ativas)

Estes gases são escolhidos especificamente para reagir com a peça de trabalho.

- Hidrogênio (H₂): Um poderoso agente redutor. Sua função principal é reagir com e remover o oxigênio. É altamente eficaz na redução de óxidos superficiais, resultando em um acabamento superficial brilhante e limpo, um processo frequentemente chamado de "recozimento brilhante".

- Oxigênio (O₂) e Ar: Um agente oxidante. Embora frequentemente considerado um contaminante, quantidades controladas de oxigênio ou ar são às vezes introduzidas intencionalmente para criar uma camada de óxido específica na superfície de um material.

- Monóxido de Carbono (CO): Um componente chave em atmosferas de cementação. Serve como fonte de carbono, que se difunde na superfície do aço para aumentar sua dureza.

- Dióxido de Carbono (CO₂): Pode ser carburizante ou descarbonizante dependendo de seu equilíbrio com o Monóxido de Carbono. Em muitos contextos, é considerado um agente oxidante que pode remover carbono do aço.

- Vapor de Água (H₂O): Uma impureza comum que é altamente reativa e geralmente atua como um agente oxidante, especialmente em temperaturas mais baixas. A quantidade de vapor de água é medida como o "ponto de orvalho" e deve ser cuidadosamente controlada.

Fontes e Misturas de Gás

Muitas vezes, uma mistura específica é gerada em vez de usar gases puros.

- Hidrocarbonetos (Metano, Propano, Butano): Estes gases não são tipicamente usados diretamente, mas são reagidos com ar em um gerador para produzir atmosferas "endotérmicas" ou "exotérmicas"—misturas precisas de N₂, H₂, CO e CO₂.

- Amônia (NH₃): Usada como fonte de nitrogênio e hidrogênio. Quando aquecida, a "amônia dissociada" decompõe-se em uma mistura de 75% hidrogênio e 25% nitrogênio, criando uma atmosfera altamente redutora.

Compreendendo as Compensações e Riscos

A escolha de uma atmosfera envolve equilibrar eficácia, custo e segurança. Não existe um único gás "melhor", apenas o gás certo para uma aplicação e orçamento específicos.

Pureza vs. Custo

Uma atmosfera de argônio perfeitamente inerte fornece proteção superior, mas é cara. Para muitas aplicações de tratamento de aço, uma atmosfera à base de nitrogênio gerada no local é significativamente mais econômica e fornece proteção suficiente.

Segurança e Manuseio

Gases reativos introduzem desafios de segurança significativos. O hidrogênio é altamente inflamável e explosivo, enquanto o monóxido de carbono é extremamente tóxico. Instalações que utilizam esses gases requerem equipamentos de manuseio especializados, protocolos de segurança robustos e monitoramento contínuo.

Equipamento e Controle de Atmosfera

A capacidade de manter uma atmosfera pura depende do projeto do forno. Um forno básico de "purga e vedação" é econômico, mas pode ter dificuldades em atingir os pontos de orvalho muito baixos (baixa umidade) necessários para materiais sensíveis. Um forno do tipo "retorta", que isola a peça de trabalho em um recipiente de liga selado, oferece pureza de atmosfera superior, mas com um custo inicial e de manutenção mais alto.

Selecionando a Atmosfera Correta para Seu Processo

Sua escolha de atmosfera de forno deve ser impulsionada diretamente pelo seu objetivo metalúrgico.

- Se seu foco principal é prevenir a oxidação em aços comuns (recozimento brilhante): Uma atmosfera à base de nitrogênio, muitas vezes com uma pequena porcentagem de hidrogênio, oferece o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal é aumentar a dureza superficial (cementação): Você precisa de uma atmosfera rica em carbono, tipicamente um gás endotérmico gerado a partir de hidrocarbonetos para criar um alto potencial de monóxido de carbono.

- Se seu foco principal é limpar óxidos superficiais de materiais sensíveis: Uma atmosfera de hidrogênio puro e seco ou amônia dissociada é a escolha mais eficaz.

- Se seu foco principal é tratar metais altamente reativos (por exemplo, titânio): Um gás inerte puro como o argônio é inegociável para evitar contaminação catastrófica.

Em última análise, a atmosfera do forno é uma variável crítica do processo que controla diretamente a química, a qualidade e o desempenho do seu produto final.

Tabela Resumo:

| Tipo de Gás | Exemplos Comuns | Função Primária | Aplicações Chave |

|---|---|---|---|

| Inerte (Protetor) | Nitrogênio, Argônio | Prevenir oxidação e descarbonetação | Recozimento brilhante de aços, proteção de metais reativos |

| Reativo (Ativo) | Hidrogênio, Monóxido de Carbono | Induzir mudanças na superfície como cementação ou redução de óxidos | Cementação para dureza, recozimento brilhante para acabamentos limpos |

| Misturas de Gases | Endotérmico/Exotérmico a partir de hidrocarbonetos, Amônia dissociada | Fornecer atmosferas precisas para reações específicas | Tratamentos econômicos, atmosferas redutoras |

Dificuldade em escolher a atmosfera de forno correta para seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa P&D excepcional e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas—garantindo propriedades de material e eficiência de processo ótimas. Contate-nos hoje para discutir como podemos aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior