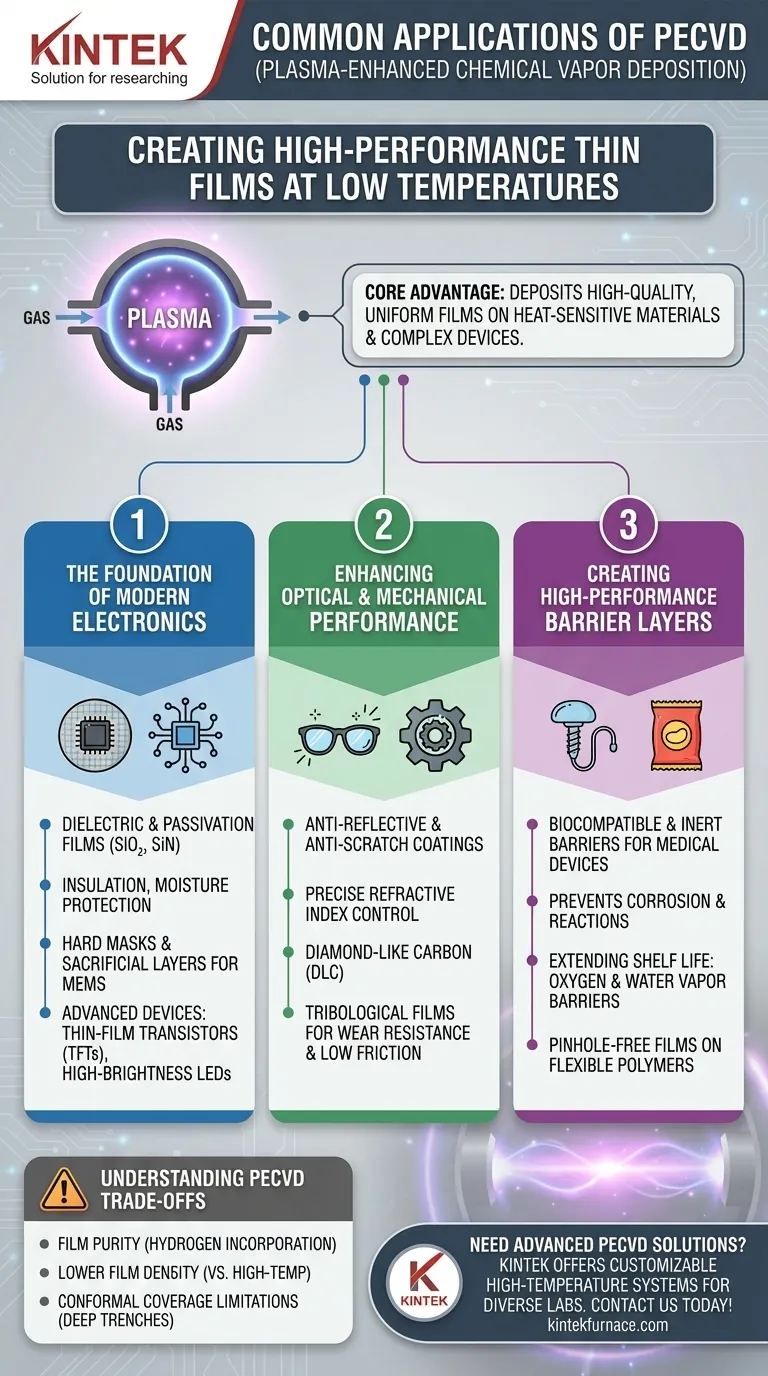

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental para a criação de filmes finos de alto desempenho. Suas aplicações abrangem uma vasta gama de indústrias, mais notavelmente na fabricação de semicondutores para depositar camadas dielétricas como nitreto de silício, em ótica para criar revestimentos antirreflexo e para aplicar camadas protetoras de barreira em tudo, desde embalagens de alimentos até implantes médicos.

O verdadeiro poder do PECVD reside em sua capacidade de depositar filmes uniformes e de alta qualidade em temperaturas significativamente mais baixas do que outros métodos. Esta única característica permite seu uso em materiais sensíveis ao calor e dispositivos complexos pré-fabricados, tornando-o indispensável na fabricação moderna.

A Base da Eletrônica Moderna

O PECVD é a força motriz da indústria de semicondutores. Sua capacidade de construir camadas de material sem danificar a delicada circuiteria já presente em uma bolacha de silício é crítica.

Filmes Dielétricos para Isolamento e Passivação

Na fabricação de microchips, milhões de componentes são compactados em um espaço minúsculo. O PECVD deposita filmes finos e não condutores como dióxido de silício (SiO₂) e nitreto de silício (SiN).

Esses filmes atuam como isolantes para evitar curtos-circuitos elétricos entre as camadas condutoras. Eles também servem como camadas de passivação, protegendo a superfície do chip da umidade e contaminação.

Máscaras Rígidas e Camadas Sacrificiais

A construção de um microchip envolve a remoção seletiva de material por gravação. O PECVD é usado para depositar uma máscara rígida, uma camada temporária durável que protege áreas específicas durante o processo de gravação.

Também é usado para criar camadas sacrificiais, que são depositadas e depois removidas para criar estruturas 3D complexas, particularmente em Sistemas Microeletromecânicos (MEMS).

Habilitando Dispositivos Avançados

A natureza de baixa temperatura do PECVD é crucial para a criação de dispositivos construídos sobre outros componentes. Isso inclui Transistores de Filme Fino (TFTs) para telas de exibição, LEDs de Alto Brilho e lasers especializados como VCSELs, onde altas temperaturas destruiriam o dispositivo subjacente.

Melhorando o Desempenho Ótico e Mecânico

Além da eletrônica, o PECVD é um processo chave para manipular como as superfícies interagem com a luz e a força física. O processo permite um controle preciso sobre as propriedades de um filme.

Revestimentos Antirreflexo e Antirriscos

Para aplicações ópticas como lentes de óculos, células solares e sensores de câmera, maximizar a transmissão de luz é essencial. O PECVD deposita revestimentos antirreflexo com um índice de refração precisamente controlado para minimizar a perda de luz.

Ao mudar os produtos químicos precursores, o processo também pode criar filmes extremamente duros e transparentes, como carbono tipo diamante (DLC), para revestimentos antirriscos.

Filmes Tribológicos para Resistência ao Desgaste

Na engenharia mecânica, o PECVD é usado para aplicar revestimentos tribológicos em ferramentas e componentes. Esses filmes fornecem dureza excepcional, resistência ao desgaste e um baixo coeficiente de atrito, prolongando a vida útil e a eficiência das peças móveis.

Criando Camadas de Barreira de Alto Desempenho

Uma das aplicações mais difundidas do PECVD é a criação de barreiras incrivelmente finas, porém eficazes, para proteger produtos sensíveis.

Protegendo Dispositivos Médicos

O PECVD é usado para revestir implantes e dispositivos médicos com uma barreira biocompatível e inerte. Esta camada protetora evita reações entre o implante e o corpo e protege o próprio dispositivo do ambiente corrosivo dos fluidos corporais.

Prolongando a Vida Útil em Embalagens de Alimentos

O revestimento metálico dentro de um saco de salgadinhos é muitas vezes uma camada de alumínio de nanômetros de espessura depositada usando um processo semelhante. O PECVD é usado em polímeros flexíveis para criar uma barreira densa e sem poros contra oxigênio e vapor de água, mantendo os alimentos frescos por mais tempo.

Compreendendo as Desvantagens do PECVD

Embora incrivelmente versátil, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

O Desafio da Pureza do Filme

Como o processo usa precursores químicos em um plasma, átomos desses precursores (especialmente hidrogênio) podem ser incorporados ao filme final. Isso pode afetar as propriedades elétricas e a densidade do filme.

Menor Densidade do Filme

Em comparação com processos de alta temperatura como o CVD de Baixa Pressão (LPCVD), os filmes depositados por PECVD são frequentemente menos densos e possuem menor qualidade estrutural. Para aplicações que exigem a mais alta pureza e estabilidade do filme, um processo de temperatura mais alta pode ser necessário.

Limitações na Cobertura Conformada

Embora o PECVD forneça boa cobertura sobre características da superfície, ele pode ter dificuldade em depositar um filme perfeitamente uniforme dentro de valas muito profundas e estreitas. Para essas estruturas com alta relação de aspecto, uma técnica como a Deposição de Camada Atômica (ALD) é frequentemente preferida.

Fazendo a Escolha Certa para o Seu Objetivo

A principal restrição da sua aplicação determinará se o PECVD é a abordagem correta.

- Se o seu foco principal é fabricar semicondutores ou MEMS: O PECVD é indispensável para depositar camadas dielétricas e de passivação críticas sem danificar os componentes subjacentes.

- Se o seu foco principal é melhorar as propriedades da superfície: O PECVD oferece controle preciso sobre a espessura do filme, índice de refração e dureza para aplicações como revestimentos antirreflexo e resistência ao desgaste.

- Se o seu foco principal é criar barreiras em materiais sensíveis ao calor: A natureza de baixa temperatura do PECVD o torna a escolha ideal para revestir polímeros, plásticos e dispositivos biomédicos.

Em última análise, a versatilidade do PECVD decorre de sua capacidade única de projetar filmes finos de alto desempenho onde o calor é o inimigo.

Tabela Resumo:

| Área de Aplicação | Principais Usos | Materiais/Propriedades |

|---|---|---|

| Eletrônica | Filmes dielétricos, passivação, MEMS | Nitreto de silício, dióxido de silício |

| Óptica | Revestimentos antirreflexo, resistência a arranhões | Carbono tipo diamante, índice de refração preciso |

| Camadas de Barreira | Implantes médicos, embalagens de alimentos | Filmes biocompatíveis, barreiras contra oxigênio/vapor de água |

| Mecânica | Revestimentos resistentes ao desgaste | Filmes tribológicos, baixo atrito |

Precisa de soluções avançadas de PECVD para o seu laboratório? A KINTEK utiliza pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer a diversos laboratórios sistemas de forno de alta temperatura de ponta, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, desde a fabricação de semicondutores até revestimentos ópticos. Entre em contato conosco hoje para aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas