Da aeroespacial à medicina, a Deposição Química de Vapor (CVD) é uma tecnologia fundamental para a criação de revestimentos de alto desempenho em uma vasta gama de indústrias. Ela é usada para aplicar camadas protetoras em componentes de motores a jato, criar superfícies biocompatíveis em implantes médicos, depositar filmes antirreflexo em lentes ópticas e fabricar as camadas críticas em microchips e células solares.

O verdadeiro valor da CVD não reside apenas na aplicação de um revestimento, mas em sua precisão. O processo permite a criação de filmes finos altamente puros, excepcionalmente uniformes e conformes em superfícies complexas, melhorando fundamentalmente o desempenho e a longevidade do material subjacente.

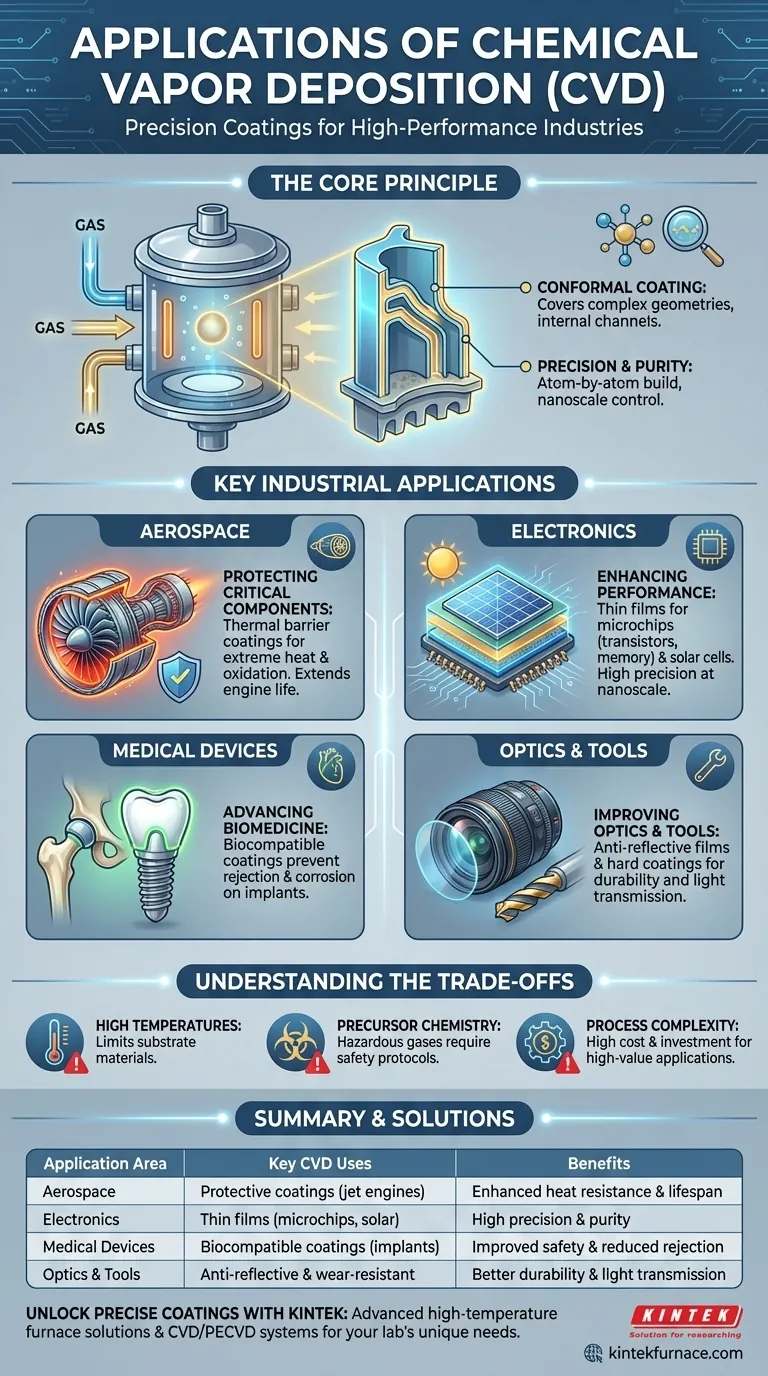

O Princípio Fundamental: Por Que a CVD é Tão Versátil

A CVD é um processo que vai muito além de simplesmente "pintar" uma superfície. Envolve uma transformação química que constrói um novo material, molécula por molécula, diretamente em um substrato.

O Que é Deposição Química de Vapor?

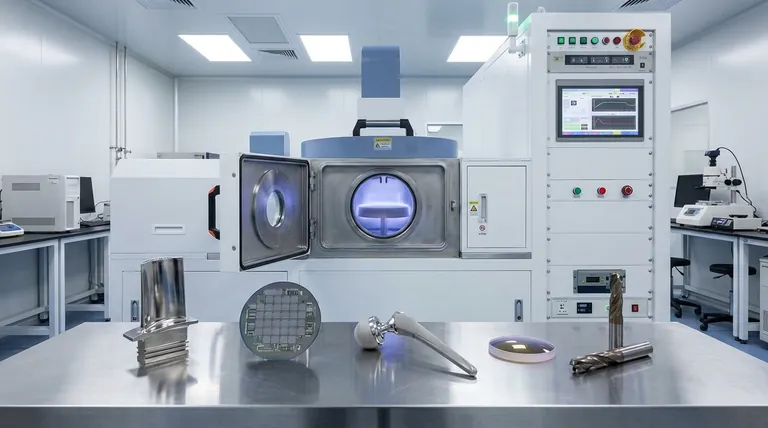

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação, que geralmente está sob vácuo.

A câmara é aquecida a uma temperatura específica, fazendo com que os gases precursores reajam ou se decomponham. Essa reação química resulta na formação de um material sólido que se deposita no substrato, criando um filme fino e sólido.

A Vantagem do Revestimento Conforme

Ao contrário de métodos de linha de visão, como a pulverização catódica, os gases de CVD podem fluir em torno e para dentro de geometrias complexas.

Isso resulta em um revestimento conforme—um filme de espessura uniforme que cobre todas as superfícies, incluindo canais internos intrincados, cantos afiados e formas 3D complexas.

Precisão e Pureza em Escala Nanométrica

A CVD oferece controle excepcional sobre a espessura e a composição do filme. Ao gerenciar cuidadosamente as taxas de fluxo de gás, temperatura e pressão, os engenheiros podem criar filmes com alta pureza e estruturas atômicas específicas.

Esse nível de precisão é crítico para aplicações como semicondutores, onde as camadas podem ter apenas alguns átomos de espessura.

Um Detalhamento das Principais Aplicações Industriais

As capacidades únicas da CVD a tornam a solução ideal para desafios que exigem propriedades de superfície superiores.

Protegendo Componentes Críticos na Aeroespacial

Em motores a jato, as pás das turbinas operam sob calor extremo e estresse oxidativo. A CVD é usada para depositar revestimentos de barreira térmica que protegem a superliga subjacente contra danos.

Esses revestimentos prolongam significativamente a vida útil e melhoram a segurança de peças críticas do motor, prevenindo corrosão e desgaste em ambientes agressivos.

Aprimorando o Desempenho na Eletrônica

A CVD é indispensável na indústria de semicondutores para criar os filmes finos que formam transistores, capacitores e interconexões em circuitos integrados (microchips).

Variantes como a Deposição de Camada Atômica (ALD) oferecem ainda maior precisão para a construção de processadores e memória modernos. Também é usada para criar as camadas ativas em dispositivos fotovoltaicos (células solares).

Avançando Dispositivos Médicos e Biomédicos

Para implantes médicos, como articulações artificiais ou implantes dentários, a reação do corpo ao material é primordial. A CVD é usada para aplicar revestimentos biocompatíveis.

Essas camadas inertes impedem que o implante corroa e que o corpo rejeite o objeto estranho. O processo também está sendo explorado para a criação de sistemas avançados de entrega de medicamentos.

Melhorando Ferramentas Ópticas e Industriais

Na ótica, filmes finos depositados por CVD são usados para criar revestimentos antirreflexo em lentes e outros instrumentos ópticos, melhorando a transmissão de luz e o desempenho.

Para ferramentas de corte industrial e peças mecânicas, revestimentos duros e resistentes ao desgaste (como nitreto de titânio) são aplicados via CVD para aumentar drasticamente a durabilidade e a vida útil.

Compreendendo as Desvantagens da CVD

Embora poderosa, a CVD não é uma solução universalmente perfeita. Sua aplicação envolve requisitos e limitações específicas que devem ser considerados.

A Necessidade de Altas Temperaturas

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas para desencadear as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser revestidos, pois alguns podem derreter, deformar ou ser danificados pelo calor.

Química dos Precursores e Segurança

Os gases precursores usados na CVD podem ser voláteis, tóxicos ou inflamáveis, exigindo protocolos de segurança sofisticados e equipamentos de manuseio. Os subprodutos da reação também podem ser perigosos e exigir gerenciamento cuidadoso.

Complexidade e Custo do Processo

Uma configuração de CVD envolve câmaras de vácuo, fornos de alta temperatura e sistemas complexos de entrega de gás. O investimento inicial e a complexidade operacional podem ser maiores do que para outras técnicas de revestimento, tornando-o mais adequado para aplicações de alto valor.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de uma tecnologia de revestimento depende inteiramente do problema que você está tentando resolver. A CVD oferece um conjunto específico de pontos fortes adaptados a aplicações exigentes.

- Se o seu foco principal é a proteção ambiental extrema: A CVD é o padrão para a criação de revestimentos densos e não porosos que resistem ao calor, oxidação e corrosão.

- Se o seu foco principal é a biocompatibilidade: A CVD pode depositar materiais inertes que previnem reações adversas entre um implante e o corpo.

- Se o seu foco principal é a eletrônica avançada: A precisão da CVD é essencial para construir as estruturas em nanoescala em semicondutores e fotovoltaicos modernos.

- Se o seu foco principal é revestir formas complexas: A capacidade da CVD de criar filmes conformes a torna superior a métodos de linha de visão para peças com geometrias intrincadas.

Em última análise, a CVD não é apenas um processo de revestimento; é um método para reprojetar fundamentalmente a superfície de um material para atender a uma demanda funcional específica.

Tabela Resumo:

| Área de Aplicação | Principais Usos da CVD | Benefícios |

|---|---|---|

| Aeroespacial | Revestimentos protetores em componentes de motores a jato | Maior resistência ao calor e vida útil |

| Eletrônica | Filmes finos para microchips e células solares | Alta precisão e pureza para desempenho |

| Dispositivos Médicos | Revestimentos biocompatíveis em implantes | Segurança aprimorada e menor rejeição |

| Ótica e Ferramentas | Filmes antirreflexo e revestimentos resistentes ao desgaste | Melhor durabilidade e transmissão de luz |

Desbloqueie o poder dos revestimentos precisos para o seu laboratório com a KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar o desempenho e a longevidade dos seus materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura