Em essência, um forno de metalização é um forno especializado de alta temperatura projetado para ligar permanentemente uma fina camada de metal a uma superfície cerâmica. Este processo é fundamental para a fabricação de componentes robustos usados em aplicações eletrônicas e de potência exigentes, como pacotes cerâmicos multicamadas. O forno cria uma atmosfera e um perfil de temperatura precisamente controlados, essenciais para as reações químicas que fundem o metal e a cerâmica.

O principal desafio na eletrônica avançada é unir materiais com propriedades muito diferentes, como metais condutores e cerâmicas isolantes. Um forno de metalização resolve isso criando uma ligação forte e hermética, permitindo a produção de componentes complexos que exigem o melhor dos dois mundos: condutividade elétrica e isolamento estrutural.

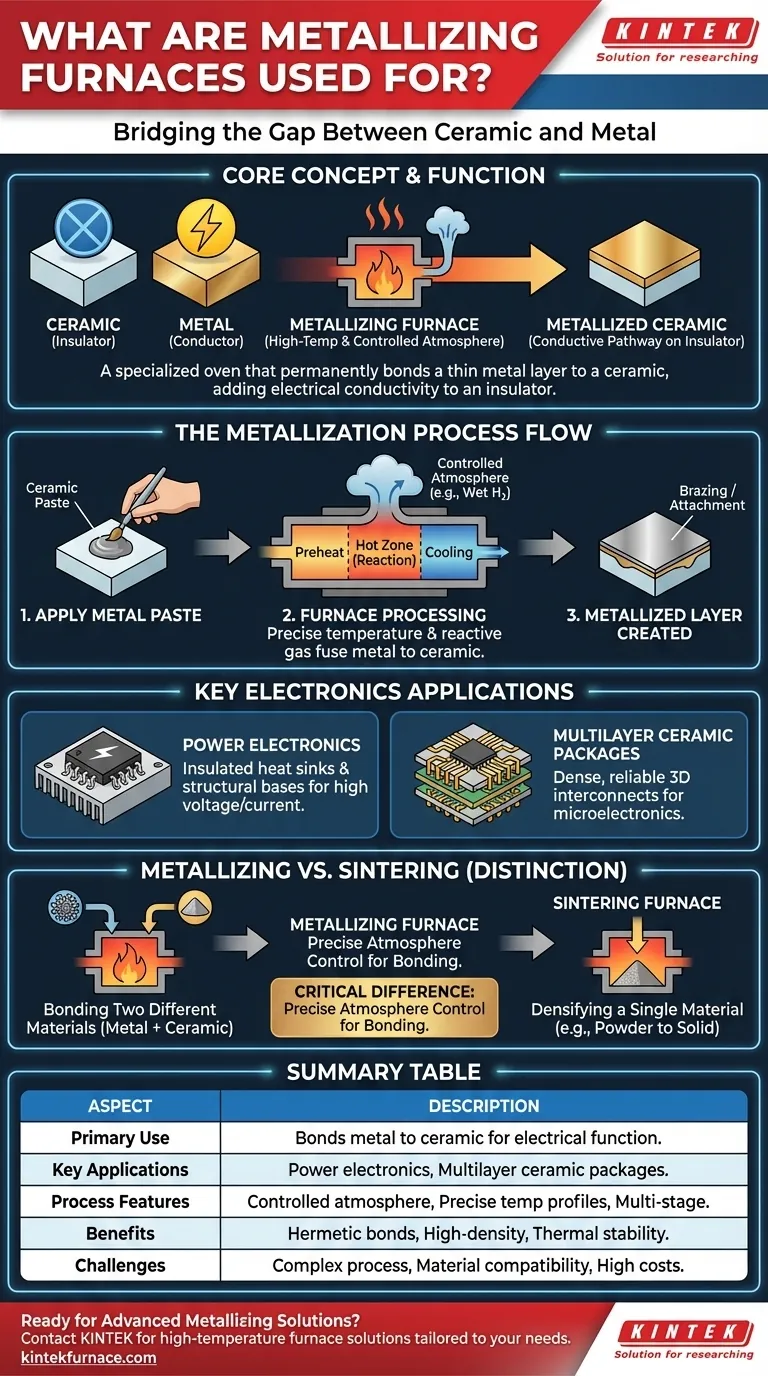

A Função Central: Superando a Lacuna Entre Cerâmica e Metal

O principal objetivo da metalização de uma cerâmica é adicionar funcionalidade elétrica a um material que, por natureza, é um excelente isolante elétrico.

Por Que Metalizar uma Cerâmica?

A maioria dos sistemas eletrônicos avançados exige que caminhos condutores (circuitos) sejam colocados em substratos isolantes estáveis. As cerâmicas oferecem estabilidade térmica e isolamento elétrico superiores em comparação com as placas de circuito de plástico típicas.

A metalização cria esses caminhos condutores diretamente na base cerâmica, permitindo que ela funcione como parte de um componente eletrônico ou de potência integrado.

O Processo de Metalização Explicado

Pense no processo como a aplicação de um "primer" especial na cerâmica que permite que o metal adira. Uma pasta, muitas vezes contendo metais como molibdênio e manganês, é aplicada à peça cerâmica.

A peça é então processada através do forno de metalização. O calor elevado e a atmosfera reativa controlada do forno (tipicamente hidrogênio úmido) fazem com que as partículas metálicas se fundam com a estrutura da superfície da cerâmica.

Isso cria uma nova camada metalizada que está pronta para processos subsequentes, como a brasagem, onde outros componentes metálicos (como pinos ou terminais) são fixados.

Aplicações Chave em Eletrônica

As referências apontam para duas áreas principais: eletrônica de potência e pacotes cerâmicos multicamadas.

- Eletrônica de Potência: Esses componentes lidam com alta tensão e corrente. Cerâmicas metalizadas atuam como dissipadores de calor isolados e bases estruturais para transistores e diodos de potência.

- Pacotes Cerâmicos Multicamadas: Estes são como placas de circuito tridimensionais complexas construídas a partir de camadas empilhadas de cerâmica. A metalização cria as conexões verticais e horizontais entre as camadas, permitindo microeletrônica incrivelmente densa e confiável.

Como a Metalização Difere de Outros Fornos

Embora muitos fornos usem calor, sua finalidade pretendida varia drasticamente. Um forno de metalização é uma ferramenta altamente especializada, distinta de equipamentos de propósito mais geral.

Metalização vs. Sinterização

Os objetivos são fundamentalmente diferentes. Um forno de sinterização é usado para adensar e endurecer um único material em pó (como zircônia para coroas dentárias) em um objeto sólido. Sua função principal é reduzir a porosidade.

Um forno de metalização, por outro lado, é projetado para ligar dois tipos diferentes de material — um metal e uma cerâmica — juntos.

O Papel Crítico da Atmosfera

Ao contrário de um forno simples, a característica mais crítica de um forno de metalização é seu preciso controle de atmosfera. O processo falhará sem a mistura correta de gases.

A atmosfera de gás reativo impede que o metal oxide em altas temperaturas e promove ativamente a ligação química entre a pasta metálica e o substrato cerâmico.

Fluxo e Configuração do Processo

Conforme observado nas referências, esses fornos são frequentemente sistemas complexos com múltiplos estágios:

- Seção de Pré-aquecimento: Aquece lentamente as peças até a temperatura para evitar choque térmico e rachaduras.

- Zona Quente: A seção principal onde ocorre a reação de metalização de alta temperatura.

- Seção de Resfriamento: Resfria gradualmente as peças sob uma atmosfera controlada para garantir um produto final sem tensões.

Compreendendo os Compromissos e Considerações

A metalização é um processo industrial poderoso, mas exigente, com desafios específicos.

Complexidade do Processo

O sucesso requer um profundo conhecimento da ciência dos materiais e da química. Controlar o perfil de temperatura e a atmosfera gasosa do forno é uma disciplina técnica por si só. Pequenos desvios podem levar a ligações fracas ou falha do componente.

Compatibilidade de Materiais

Nem todos os metais podem ser ligados a todas as cerâmicas. A seleção da pasta de metalização, do material cerâmico e dos parâmetros operacionais do forno são todos interdependentes. Testes extensivos são frequentemente necessários para desenvolver um processo confiável.

Custo de Equipamento e Operação

Desde unidades de escala laboratorial até linhas de produção totalmente automatizadas, os fornos de metalização representam um investimento de capital significativo. Além disso, o consumo de gases especializados como o hidrogênio aumenta o custo operacional.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha de forno depende inteiramente da transformação de material que você precisa alcançar.

- Se seu foco principal é criar uma camada condutora em uma base isolante: Um forno de metalização é a ferramenta específica necessária para ligar metal à cerâmica.

- Se seu foco principal é endurecer e adensar um único material em pó: Um forno de sinterização é a escolha correta, projetado para consolidação de material em alta temperatura.

- Se seu foco principal é alterar as propriedades de volume de um metal (como amolecer ou endurecer): Um forno de tratamento térmico de propósito geral para processos como recozimento ou revenimento é o que você precisa.

Em última análise, selecionar o processo térmico correto envolve corresponder às capacidades exclusivas do equipamento ao seu objetivo específico de engenharia de materiais.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Uso Primário | Liga permanentemente uma fina camada de metal a superfícies cerâmicas para funcionalidade elétrica. |

| Aplicações Chave | Eletrônica de potência (por exemplo, dissipadores de calor isolados), pacotes cerâmicos multicamadas (por exemplo, placas de circuito 3D). |

| Características do Processo | Atmosfera controlada (por exemplo, hidrogênio úmido), perfis de temperatura precisos, aquecimento e resfriamento em múltiplos estágios. |

| Benefícios | Permite ligações herméticas, suporta eletrônica de alta densidade, fornece estabilidade térmica e isolamento. |

| Desafios | Alta complexidade do processo, requisitos de compatibilidade de materiais, custos significativos de equipamento e operação. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de metalização? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura adaptadas para aplicações eletrônicas e de potência. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos de metalização podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico