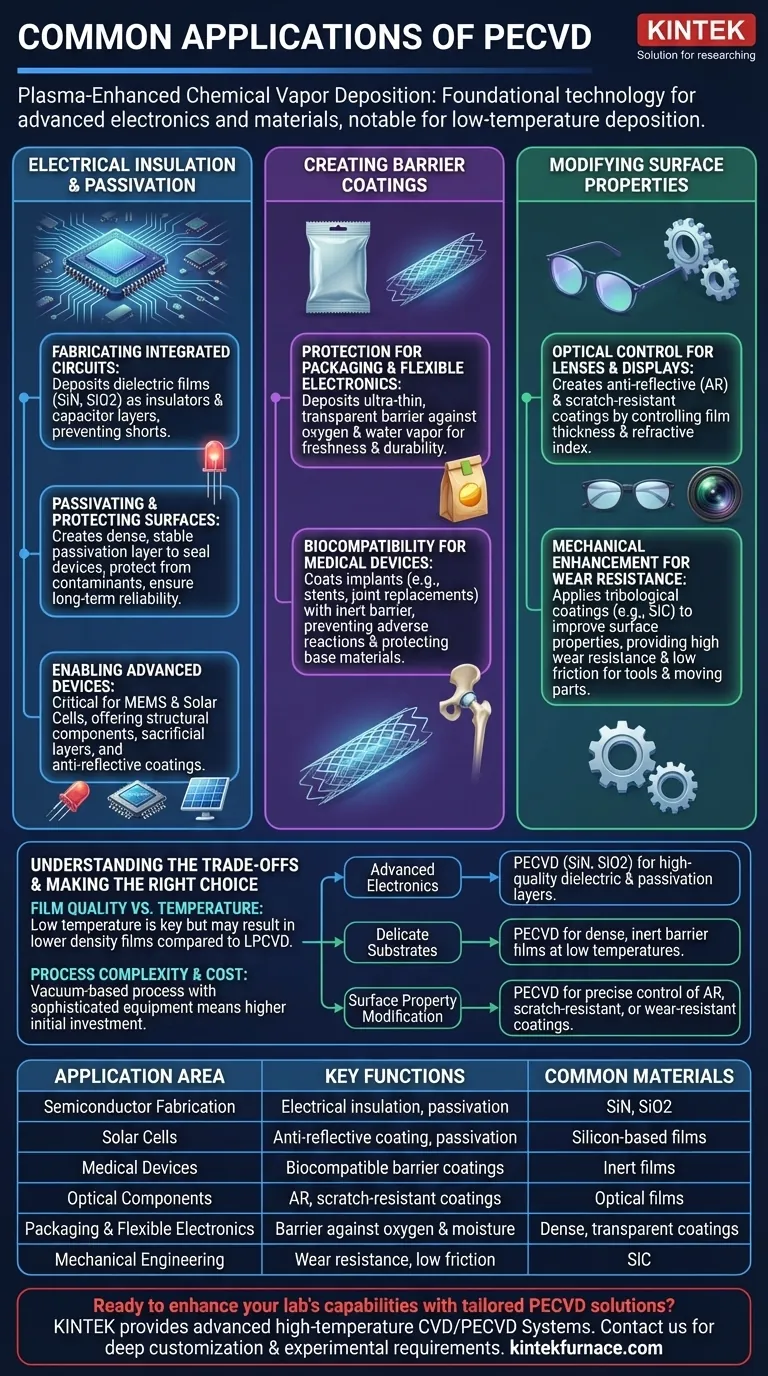

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental para a fabricação de eletrônicos e materiais avançados. Suas principais aplicações estão na indústria de semicondutores para a criação de circuitos integrados, mas seu uso se estende amplamente a células solares, lentes ópticas, embalagens protetoras e até implantes médicos. O PECVD se destaca na deposição de filmes finos e funcionais em um substrato.

O verdadeiro valor do PECVD é sua capacidade de depositar filmes funcionais de alta qualidade em temperaturas significativamente mais baixas do que outros métodos. Essa única vantagem permite revestir materiais sensíveis à temperatura, como plásticos e microchips complexos, tornando-o uma ferramenta indispensável em todas as indústrias de alta tecnologia modernas.

O Papel do PECVD na Isolação Elétrica e Passivação

A aplicação mais dominante do PECVD é na fabricação de dispositivos semicondutores. Sua natureza de baixa temperatura é crítica para construir as estruturas complexas e multicamadas dos microchips modernos sem danificar camadas previamente criadas.

Fabricação de Circuitos Integrados

Em um circuito integrado, inúmeros transistores e fios são sobrepostos uns aos outros. O PECVD é usado para depositar filmes dielétricos, mais comumente nitreto de silício (SiN) e dióxido de silício (SiO2).

Esses filmes atuam como isolantes de alto desempenho, prevenindo "curtos-circuitos" elétricos entre as camadas condutoras microscópicas. Eles também são usados para criar capacitores, um componente eletrônico fundamental.

Passivando e Protegendo Superfícies

As superfícies de semicondutores são extremamente sensíveis à umidade, íons e outros contaminantes que podem degradar seu desempenho. O PECVD deposita uma camada de passivação densa e estável sobre o dispositivo completo.

Este filme sela hermeticamente e protege o delicado circuito, garantindo confiabilidade e estabilidade a longo prazo. Este é também um passo crítico na fabricação de LEDs de alto brilho e células solares.

Habilitando Dispositivos Avançados como MEMS e Solar

Os mesmos princípios de isolamento e proteção são vitais para outros eletrônicos avançados. Em células solares, os filmes PECVD servem tanto como camada de passivação quanto como revestimento antirreflexo para maximizar a absorção de luz.

Em Sistemas Microeletromecânicos (MEMS), esses filmes podem atuar como componentes estruturais, camadas sacrificiais que são posteriormente removidas, ou máscaras duras para definir padrões.

Criação de Revestimentos de Barreira de Alto Desempenho

A capacidade do PECVD de criar filmes densos e inertes o torna ideal para aplicações onde a proteção contra o meio ambiente é primordial.

Proteção para Embalagens e Eletrônicos Flexíveis

Muitos materiais, especialmente polímeros flexíveis, são permeáveis ao oxigênio e ao vapor de água. O PECVD é usado para depositar um revestimento de barreira ultrarr fino e transparente que melhora drasticamente suas propriedades protetoras.

Isso é visto em embalagens de alimentos modernas, como sacos de batata frita com aspecto metálico, onde uma fina camada de PECVD mantém o produto fresco. É também essencial para proteger displays eletrônicos flexíveis da degradação ambiental.

Biocompatibilidade para Dispositivos Médicos

Quando um dispositivo é implantado no corpo humano, ele deve ser biocompatível, o que significa que não deve causar uma reação adversa. O PECVD é usado para revestir implantes médicos, como stents ou substituições de articulações.

O filme depositado cria uma barreira inerte que protege o implante do ambiente corrosivo do corpo e, simultaneamente, protege o corpo dos materiais base do implante.

Modificação das Propriedades da Superfície

Além das funções elétricas e de barreira, o PECVD é usado para alterar fundamentalmente as propriedades mecânicas ou ópticas de uma superfície.

Controle Óptico para Lentes e Displays

Ao controlar precisamente a espessura e o índice de refração de um filme, o PECVD pode criar revestimentos ópticos de alto desempenho. A aplicação mais comum é para revestimentos antirreflexo (AR) em óculos, lentes de câmera e painéis solares.

É também usado para depositar revestimentos duros e resistentes a arranhões em lentes plásticas e outros componentes ópticos, melhorando significativamente sua durabilidade.

Melhoria Mecânica para Resistência ao Desgaste

Em engenharia mecânica, o PECVD é usado para aplicar revestimentos tribológicos — filmes finos projetados para melhorar as propriedades da superfície sob atrito.

Esses revestimentos duros, como o carboneto de silício (SiC), proporcionam excelente resistência ao desgaste e um baixo coeficiente de atrito, prolongando a vida útil de peças móveis e ferramentas.

Compreendendo as Desvantagens do PECVD

Embora incrivelmente versátil, o PECVD não é a escolha ideal para todas as aplicações de filmes finos. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Qualidade do Filme vs. Temperatura de Deposição

A principal vantagem do PECVD é sua baixa temperatura de processamento. No entanto, isso tem um custo. Filmes depositados em temperaturas mais baixas podem ter menor densidade e maior teor de hidrogênio em comparação com aqueles de processos de alta temperatura, como o CVD de Baixa Pressão (LPCVD). Para aplicações que exigem a mais alta pureza e densidade de filme, um método de temperatura mais alta pode ser necessário se o substrato puder tolerá-lo.

Complexidade e Custo do Processo

O PECVD é um processo baseado em vácuo que requer equipamento sofisticado para gerar o plasma e manusear gases reativos. Isso torna o investimento inicial de capital e a complexidade operacional mais altos do que as técnicas de pressão atmosférica. Para revestimentos simples em substratos robustos onde a alta qualidade não é crítica, outros métodos podem ser mais econômicos.

Fazendo a Escolha Certa para Seu Objetivo

O melhor método de deposição depende inteiramente dos requisitos de sua aplicação e substrato específicos.

- Se o seu foco principal são eletrônicos avançados: O PECVD é o padrão da indústria para depositar camadas dielétricas e de passivação de alta qualidade como SiN e SiO2 em wafers semicondutores sensíveis.

- Se o seu foco principal é proteger um substrato delicado: Use PECVD por sua capacidade única de criar filmes de barreira densos e inertes em baixas temperaturas, tornando-o ideal para polímeros, embalagens e dispositivos médicos.

- Se o seu foco principal é modificar as propriedades da superfície: O PECVD oferece controle preciso para criar revestimentos antirreflexo, resistentes a arranhões ou resistentes ao desgaste para aplicações ópticas e mecânicas.

Em última análise, o valor do PECVD reside em sua capacidade única de projetar superfícies funcionais em uma vasta gama de materiais sem causar danos térmicos.

Tabela Resumo:

| Área de Aplicação | Funções Principais | Materiais Comuns Depositados |

|---|---|---|

| Fabricação de Semicondutores | Isolação elétrica, passivação | Nitreto de silício (SiN), dióxido de silício (SiO2) |

| Células Solares | Revestimento antirreflexo, passivação | Filmes à base de silício |

| Dispositivos Médicos | Revestimentos de barreira biocompatíveis | Filmes inertes para implantes |

| Componentes Ópticos | Revestimentos antirreflexo, resistentes a arranhões | Filmes ópticos com índice de refração controlado |

| Embalagens e Eletrônicos Flexíveis | Barreira contra oxigênio e umidade | Revestimentos densos e transparentes |

| Engenharia Mecânica | Resistência ao desgaste, baixo atrito | Carboneto de silício (SiC) |

Pronto para aprimorar as capacidades do seu laboratório com soluções PECVD personalizadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de forno de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para aplicações em semicondutores, energia solar, dispositivos médicos e muito mais. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de inovação e eficiência!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório