Em sua essência, a Deposição Química de Vapor (CVD) é um processo notavelmente versátil, capaz de produzir uma vasta gama de materiais de alto desempenho. É usado para criar tudo, desde revestimentos metálicos simples até nanoestruturas avançadas como filmes de diamante sintético, grafeno, nanotubos de carbono e pontos quânticos. Essa precisão permite a engenharia de materiais com propriedades específicas para indústrias que abrangem eletrônicos, aeroespacial e tecnologia médica.

O verdadeiro poder do CVD reside não em um material específico que ele cria, mas em sua capacidade fundamental de depositar camadas finas e uniformes de elementos — metais, cerâmicas e carbonos — e montá-los em estruturas altamente avançadas. É menos um método de fabricação único e mais uma plataforma fundamental para a inovação de materiais.

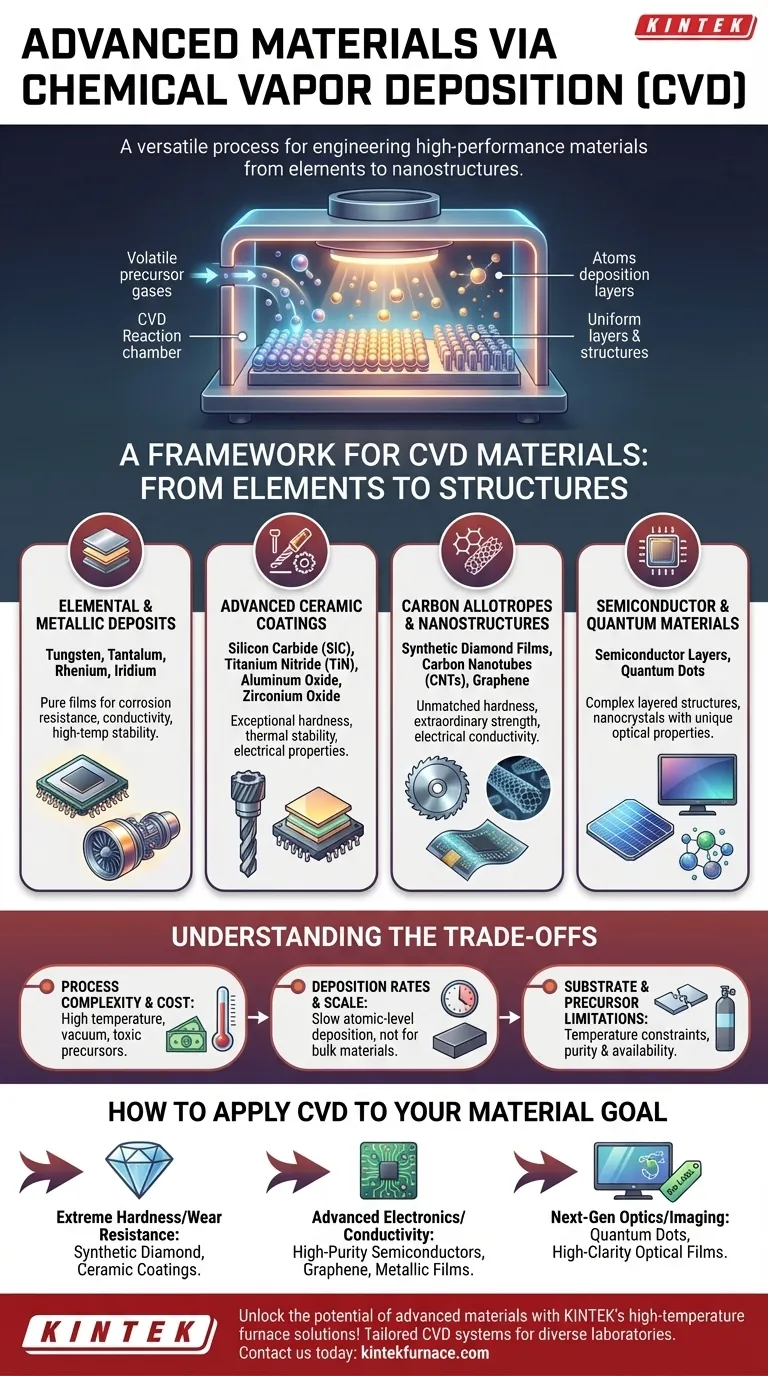

Uma Estrutura para Materiais CVD: De Elementos a Estruturas

O CVD funciona introduzindo um gás precursor volátil em uma câmara de reação, que então se decompõe e deposita um material sólido em um substrato. O tipo de gás precursor e as condições do processo (temperatura, pressão) ditam o material final. Podemos categorizar os resultados em vários grupos chave.

Depósitos Elementares e Metálicos

O CVD é altamente eficaz na deposição de filmes finos de metais extremamente puros e de alto desempenho. Esses revestimentos são frequentemente usados por sua resistência à corrosão, condutividade ou estabilidade a altas temperaturas.

Exemplos comuns incluem tungstênio, tântalo, rênio e irídio. Estes são cruciais em aplicações como microeletrônica e revestimentos protetores em motores aeroespaciais.

Revestimentos Cerâmicos Avançados

As cerâmicas depositadas por CVD são valorizadas por sua dureza excepcional, estabilidade térmica e propriedades elétricas. Elas são amplamente divididas em duas classes.

As cerâmicas não-óxido incluem materiais como carboneto de silício (SiC), carboneto de tungstênio (WC) e nitreto de titânio (TiN). Estes são essenciais para a criação de ferramentas de corte duráveis e superfícies resistentes ao desgaste.

As cerâmicas óxido, como óxido de alumínio (alumina), óxido de zircônio (zircônia) e óxido de háfnio (háfnio), são usadas como barreiras térmicas e isolantes elétricos de alto desempenho em dispositivos semicondutores.

Alótropos de Carbono e Nanoestruturas

Alguns dos materiais mais inovadores produzidos via CVD são baseados em carbono. Ao controlar o arranjo atômico, o CVD pode produzir estruturas de carbono com propriedades vastamente diferentes.

Os filmes de diamante sintético são criados por sua dureza incomparável, tornando-os ideais para corte e moagem industrial, bem como para janelas ópticas duráveis.

Os nanotubos de carbono (CNTs) e o grafeno são estruturas de carbono unidimensionais e bidimensionais, respectivamente. Sua extraordinária resistência e condutividade elétrica os tornam materiais fundamentais para eletrônicos de próxima geração, compósitos e filmes condutores transparentes.

Materiais Semicondutores e Quânticos

A indústria eletrônica depende fundamentalmente do CVD. O processo é usado para construir as estruturas complexas e em camadas de circuitos integrados modernos, depositando filmes finos de materiais semicondutores.

Além dos semicondutores tradicionais, o CVD é usado para criar pontos quânticos. São nanocristais semicondutores cujo tamanho minúsculo lhes confere propriedades quânticas e ópticas únicas, essenciais para displays avançados, células solares e imagens biomédicas.

Compreendendo as Compensações: Precisão vs. Praticidade

Embora o CVD seja excepcionalmente poderoso, não é uma solução universalmente simples. O processo envolve compensações significativas que devem ser consideradas.

Complexidade e Custo do Processo

Os sistemas CVD geralmente exigem altas temperaturas e condições de vácuo, tornando o equipamento complexo e caro. Os gases precursores também podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo rigorosos protocolos de segurança e infraestrutura de manuseio.

Taxas de Deposição e Escala

O CVD é fundamentalmente um processo de deposição de superfície, construindo material camada por camada atômica. Essa precisão vem com o custo da velocidade. As taxas de deposição podem ser lentas, tornando-o menos adequado para a produção de materiais a granel ou revestimentos muito espessos em comparação com outros métodos.

Limitações de Substrato e Precursor

A escolha do material do substrato é limitada pelas altas temperaturas necessárias para a reação, que podem danificar componentes sensíveis. Além disso, a disponibilidade e o custo de gases precursores de alta pureza adequados podem restringir os tipos de materiais que podem ser produzidos economicamente.

Como Aplicar CVD ao Seu Objetivo de Material

A decisão de usar CVD deve ser impulsionada pela propriedade específica do material que você precisa alcançar.

- Se seu foco principal é extrema dureza ou resistência ao desgaste: O CVD é o método ideal para depositar filmes de diamante sintético ou revestimentos cerâmicos como nitreto de titânio e carboneto de silício.

- Se seu foco principal é eletrônicos avançados ou condutividade: Procure o CVD para criar camadas semicondutoras de alta pureza, folhas de grafeno para eletrônicos flexíveis ou filmes metálicos para interconexões.

- Se seu foco principal é óptica ou imagem de próxima geração: O CVD é a técnica líder para produzir pontos quânticos para displays e bio-rótulos, bem como filmes ópticos de alta clareza como o diamante.

Em última análise, a Deposição Química de Vapor serve como uma ferramenta precisa em nível atômico para engenheiros e cientistas construírem o material exato que um desafio específico exige.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Aplicações Principais |

|---|---|---|

| Depósitos Elementares e Metálicos | Tungstênio, Tântalo | Microeletrônica, Revestimentos Protetores |

| Revestimentos Cerâmicos Avançados | Carboneto de Silício, Nitreto de Titânio | Ferramentas de Corte, Resistência ao Desgaste |

| Alótropos de Carbono e Nanoestruturas | Grafeno, Nanotubos de Carbono | Eletrônicos de Próxima Geração, Compósitos |

| Materiais Semicondutores e Quânticos | Pontos Quânticos, Camadas Semicondutoras | Displays, Células Solares, Imagens |

Desbloqueie o potencial de materiais avançados com as soluções de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas CVD sob medida, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a inovação em eletrônicos, aeroespacial e tecnologia médica. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar seus objetivos de material!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura