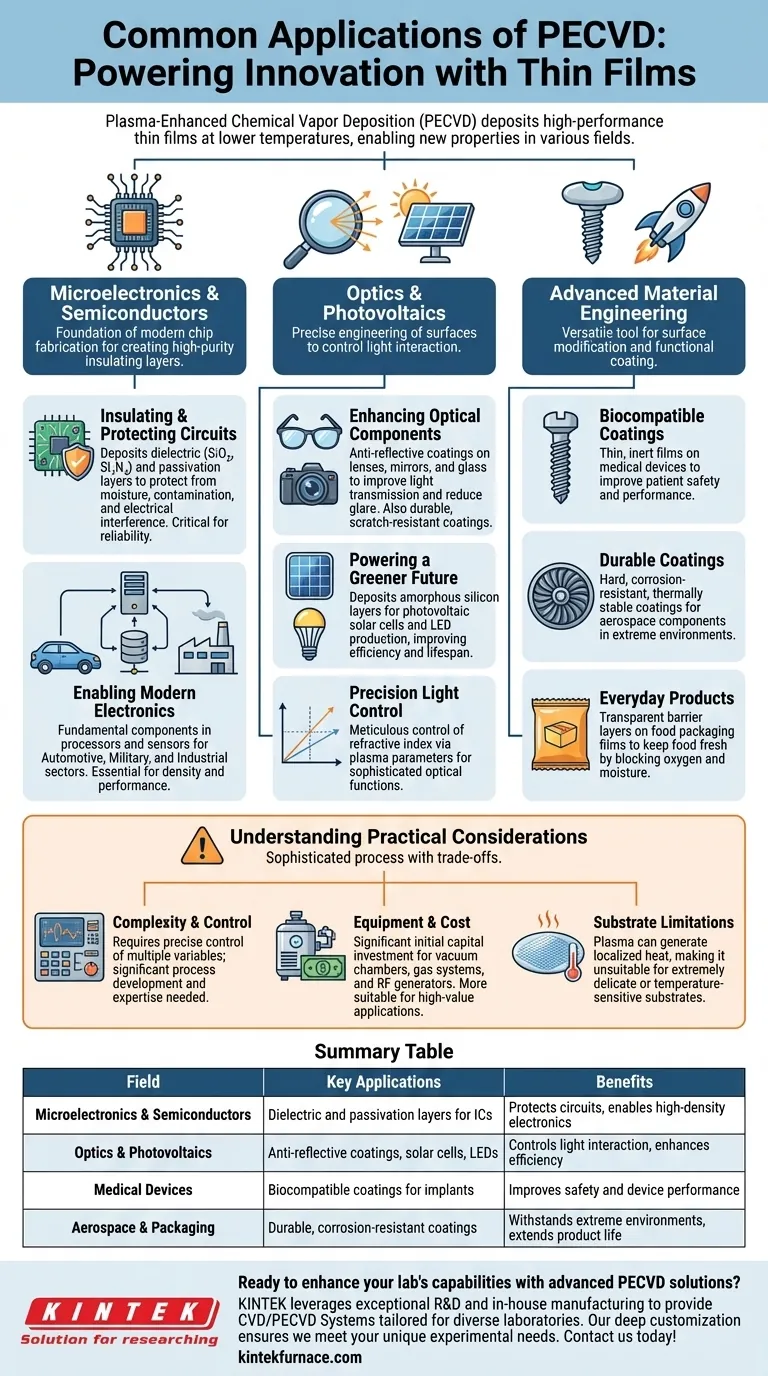

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é uma tecnologia fundamental usada em qualquer área que exija películas finas de alto desempenho. Suas aplicações mais comuns estão nas indústrias de microeletrônica e semicondutores, seguidas de perto pela óptica, fotovoltaica, dispositivos médicos e aeroespacial para a criação de revestimentos superficiais especializados.

O verdadeiro valor do PECVD é a sua capacidade de depositar películas finas uniformes e de alta qualidade em temperaturas mais baixas do que os métodos tradicionais. Essa capacidade permite que os fabricantes adicionem novas propriedades — como isolamento elétrico, transparência óptica ou durabilidade física — a materiais que seriam danificados pelo calor elevado.

A Fundação: Microeletrônica e Semicondutores

O PECVD é o motor da moderna fábrica de fabricação de semicondutores. Sua capacidade de criar camadas isolantes de alta pureza em temperaturas relativamente baixas é essencial para a construção de circuitos integrados complexos e multicamadas.

Isolando e Protegendo Circuitos

O uso principal do PECVD neste campo é depositar camadas dielétricas (eletricamente isolantes) e de passivação. Essas películas, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), protegem os componentes eletrônicos sensíveis contra umidade, contaminação e interferência elétrica.

Esta função protetora é fundamental para a confiabilidade e longevidade dos microchips.

Viabilizando a Eletrônica Moderna

Os chips e circuitos viabilizados pelo PECVD são componentes fundamentais em praticamente todos os sistemas eletrônicos avançados. Isso inclui os processadores e sensores encontrados nos setores automotivo, militar e industrial.

Sem essas películas isolantes de alta qualidade, a densidade e o desempenho da microeletrônica moderna não seriam possíveis.

Moldando a Luz: Óptica e Fotovoltaica

O PECVD permite a engenharia precisa da superfície de um material para controlar como ele interage com a luz. Isso o tornou uma ferramenta indispensável tanto na óptica de consumo quanto na industrial.

Aprimorando Componentes Ópticos

Películas finas são aplicadas a lentes, espelhos e vidro para criar propriedades específicas. Revestimentos antirreflexo em óculos e lentes de câmeras, por exemplo, são uma aplicação comum que melhora a transmissão da luz e reduz o brilho.

Outros revestimentos podem aumentar a refletividade de espelhos ou fornecer uma superfície durável e resistente a arranhões.

Alimentando um Futuro Mais Verde

A tecnologia é fundamental na fabricação de células solares fotovoltaicas. O PECVD é usado para depositar as camadas críticas de silício amorfo que convertem a luz solar em eletricidade.

Também é usado na produção de LEDs, contribuindo para a eficiência e vida útil da iluminação moderna.

Controle de Precisão da Luz

A principal vantagem do PECVD na óptica é a capacidade de controlar meticulosamente o índice de refração da película depositada. Ao ajustar parâmetros de plasma como composição do gás e pressão, os engenheiros podem ajustar um revestimento para uma função óptica específica.

Esse nível de controle é necessário para dispositivos sofisticados como sistemas de armazenamento de dados ópticos e fotômetros científicos.

Engenharia Avançada de Materiais e Superfícies

Além da eletrônica e da óptica, o PECVD é uma ferramenta versátil para aprimorar as propriedades físicas de uma superfície. Isso é frequentemente referido como modificação de superfície ou revestimento funcional.

Revestimentos Biocompatíveis para Dispositivos Médicos

O PECVD pode aplicar películas finas e inertes em implantes e ferramentas médicas. Esses revestimentos biocompatíveis impedem que o dispositivo reaja com o corpo, melhorando a segurança do paciente e o desempenho do dispositivo.

Revestimentos Duráveis para Ambientes Extremos

Na indústria aeroespacial, o PECVD é usado para aplicar revestimentos duros, resistentes à corrosão e termicamente estáveis a componentes que precisam suportar condições extremas.

Melhorando Produtos do Dia a Dia

A tecnologia encontrou uso até mesmo em aplicações de grande escala, como a indústria de embalagens de alimentos. O PECVD pode criar camadas de barreira finas e transparentes em filmes plásticos, melhorando sua capacidade de manter os alimentos frescos, bloqueando oxigênio e umidade.

Compreendendo as Considerações Práticas

Embora poderoso, o PECVD é um processo sofisticado com trocas específicas que determinam sua adequação para uma determinada aplicação.

Complexidade e Controle

Obter uma película uniforme e de alta qualidade requer controle preciso sobre inúmeras variáveis, incluindo taxas de fluxo de gás, pressão, temperatura e potência do plasma. Essa complexidade significa que são necessários um desenvolvimento de processo e experiência significativos.

Equipamento e Custo

Os sistemas de PECVD envolvem câmaras de vácuo, sistemas de fornecimento de gás e geradores de energia de RF, tornando o investimento de capital inicial significativo. Isso geralmente o torna mais adequado para aplicações de alto valor em vez de tratamento de material a granel de baixo custo.

Limitações do Substrato

Embora o PECVD seja um processo de "baixa temperatura" em comparação com o CVD convencional, o plasma ainda pode gerar calor localizado. Isso pode torná-lo inadequado para substratos extremamente delicados ou sensíveis à temperatura que podem deformar ou liberar gases durante a deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se o PECVD é a tecnologia correta, considere a propriedade fundamental que você precisa alcançar.

- Se o seu foco principal for a fabricação de dispositivos eletrônicos: O PECVD é o padrão da indústria para depositar as películas finas isolantes e protetoras críticas que tornam os chips modernos possíveis.

- Se o seu foco principal for o desempenho óptico: Use o PECVD por sua capacidade incomparável de ajustar o índice de refração de um material para criar revestimentos antirreflexo, de alta refletividade ou de filtro.

- Se o seu foco principal for proteção de superfície ou biocompatibilidade: O PECVD fornece um método eficaz para aplicar revestimentos altamente duráveis, funcionais ou inertes sem danificar o material de base subjacente.

Em última análise, o PECVD é a tecnologia preferida sempre que a superfície de um material precisa ser fundamentalmente transformada para executar uma nova função.

Tabela de Resumo:

| Área | Aplicações Principais | Benefícios |

|---|---|---|

| Microeletrônica e Semicondutores | Camadas dielétricas e de passivação para CIs | Protege circuitos, viabiliza eletrônicos de alta densidade |

| Óptica e Fotovoltaica | Revestimentos antirreflexo, células solares, LEDs | Controla a interação com a luz, melhora a eficiência |

| Dispositivos Médicos | Revestimentos biocompatíveis para implantes | Melhora a segurança e o desempenho do dispositivo |

| Aeroespacial e Embalagem | Revestimentos duráveis e resistentes à corrosão | Resiste a ambientes extremos, estende a vida útil do produto |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa profunda personalização garante que atendemos às suas necessidades experimentais exclusivas — entre em contato conosco hoje para discutir como podemos impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade