Um termopar tipo K garante a confiabilidade do processo servindo como o mecanismo de feedback preciso dentro do sistema de controle de temperatura. Ele monitora continuamente a liga fundida em um amplo espectro térmico, garantindo que a fusão adira estritamente às estreitas janelas de temperatura necessárias para uma separação química eficaz.

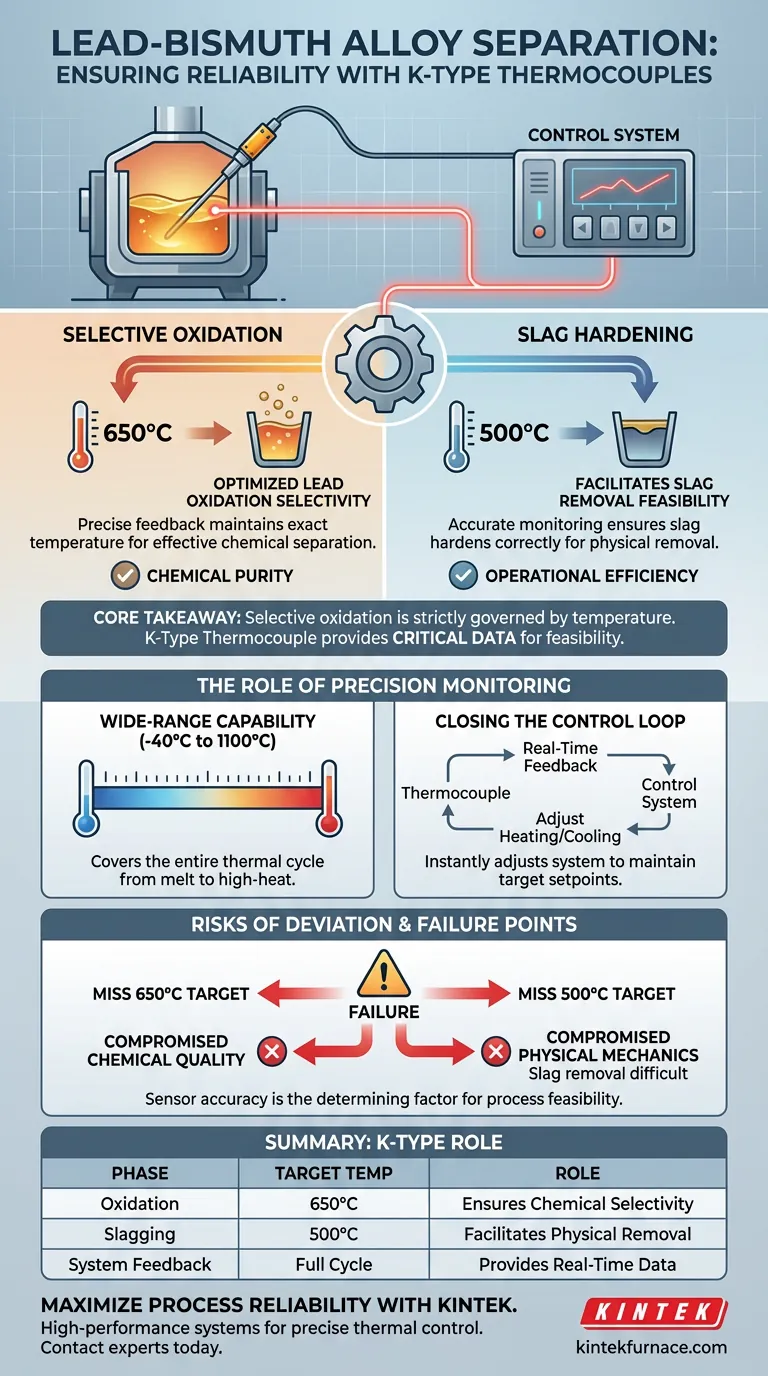

Ponto Principal A separação de chumbo-bismuto depende fortemente da oxidação seletiva, uma reação estritamente governada pela temperatura. O termopar tipo K fornece os dados críticos necessários para manter a fusão exatamente a 650°C para oxidação e 500°C para escória, garantindo a viabilidade física do processo de separação.

O Papel do Monitoramento de Precisão

Capacidade de Ampla Faixa

O processo de separação envolve mudanças térmicas significativas. Um termopar tipo K é ideal para esta aplicação porque oferece uma faixa de monitoramento que normalmente varia de -40°C a 1100°C.

Essa ampla faixa cobre todo o ciclo operacional da liga, desde a fusão inicial até as fases de oxidação em alta temperatura.

Fechando o Loop de Controle

A confiabilidade não se trata apenas de medir a temperatura; trata-se de controlá-la. O termopar se conecta diretamente ao sistema de controle de temperatura.

Essa conexão fornece feedback em tempo real, permitindo que o sistema ajuste os elementos de aquecimento ou resfriamento instantaneamente para manter os pontos de ajuste definidos.

Pontos de Verificação Críticos de Temperatura

Otimizando a Seletividade da Oxidação

O cerne do processo de separação é a oxidação seletiva do chumbo. Para conseguir isso, o sistema deve manter uma temperatura de fusão de 650°C.

O termopar tipo K garante que a liga permaneça neste ponto específico. Se a temperatura desviar, a seletividade da oxidação do chumbo diminui, resultando em baixa eficiência de separação.

Facilitando o Endurecimento da Escória

Após a ocorrência da oxidação, o processo requer uma fase de resfriamento para gerenciar a escória resultante. A temperatura alvo para esta fase é de 500°C.

O monitoramento preciso aqui é vital para a viabilidade da remoção da escória. Se o sensor não confirmar essa temperatura, a escória pode não endurecer corretamente, tornando a remoção física difícil ou impossível.

Entendendo os Riscos de Desvio

A Consequência da Imprecisão

O principal compromisso neste processo é a dependência da precisão do sensor. A "viabilidade" de toda a operação está diretamente ligada ao desempenho do termopar.

Se o feedback do sensor desviar ou se tornar impreciso, o processo perderá os alvos de 650°C ou 500°C.

Pontos de Falha Operacional

Perder o alvo de 650°C compromete a qualidade química da separação. Perder o alvo de 500°C compromete a mecânica física da operação.

Portanto, a confiabilidade do termopar não é uma conveniência; é o fator determinante para saber se as operações de endurecimento e remoção de escória podem realmente ser realizadas.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do seu processo de separação de chumbo-bismuto, considere estes alvos operacionais:

- Se o seu foco principal é Pureza Química: Garanta que a calibração do termopar seja verificada para manter a fusão estritamente a 650°C para maximizar a seletividade da oxidação do chumbo.

- Se o seu foco principal é Eficiência Operacional: Priorize o tempo de resposta do sensor durante a fase de resfriamento para atingir 500°C rapidamente, garantindo que a escória endureça adequadamente para fácil remoção.

Dados térmicos confiáveis são a diferença entre um processo de separação teórico e uma operação viável e repetível.

Tabela Resumo:

| Fase do Processo | Temperatura Alvo | Papel do Termopar Tipo K |

|---|---|---|

| Fusão Inicial | Varia | Monitoramento de amplas mudanças térmicas do ambiente ao estado de fusão |

| Oxidação Seletiva | 650°C | Garante seletividade química para oxidação precisa do chumbo |

| Endurecimento da Escória | 500°C | Facilita o endurecimento físico para remoção eficiente da escória |

| Feedback do Sistema | Ciclo Completo | Fornece dados em tempo real para fechar o loop de controle |

Maximize a Confiabilidade do Seu Processo com KINTEK

A precisão na separação de chumbo-bismuto requer mais do que apenas altas temperaturas; exige controle térmico absoluto. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Vácuo e CVD de alto desempenho projetados para atender às rigorosas demandas da ciência dos materiais. Nossos fornos de alta temperatura personalizáveis para laboratório garantem que sua pesquisa e produção se beneficiem do monitoramento preciso e dos loops de feedback necessários para um sucesso repetível.

Pronto para elevar a precisão térmica do seu laboratório? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução personalizável perfeita para suas necessidades exclusivas de separação e aquecimento.

Guia Visual

Referências

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Qual é o propósito de usar termopares tipo K e selantes de alta temperatura? Garanta precisão em sistemas de aquecimento a gás

- Quais elementos de aquecimento são usados em fornos tubulares de alta temperatura? Descubra SiC e MoSi2 para Calor Extremo

- Em que orientações os elementos de aquecimento de carboneto de silício podem ser usados? Otimize a configuração do seu forno para máxima eficiência

- Quais são as vantagens de segurança dos elementos de aquecimento cerâmicos em comparação com os fios de aquecimento elétricos? Descubra a Segurança Elétrica e Contra Incêndio Inerente

- Qual é o valor dos cobertores de fibra cerâmica para o resfriamento de escória? Garantindo precisão na pesquisa térmica

- O que é um elemento de aquecimento de carboneto de silício e como ele é fabricado? Descubra Soluções de Aquecimento Duráveis e de Alta Temperatura

- De que são feitos a maioria dos elementos de aquecimento? Descubra o Melhor Material para as Suas Necessidades de Aquecimento

- Como funcionam os termopares e quais são suas vantagens e desvantagens? Desvende a Detecção Confiável de Temperatura para Ambientes Extremos