A grande maioria dos elementos de aquecimento comuns são feitos de uma liga chamada Nicromo, que é tipicamente composta por cerca de 80% de níquel e 20% de cromo. Esta combinação específica proporciona a alta resistência elétrica necessária para gerar calor eficientemente, ao mesmo tempo que resiste à degradação e oxidação em ar aberto, tornando-a o padrão para inúmeros aparelhos do dia a dia.

A escolha de um elemento de aquecimento não se trata de encontrar um material "melhor". É uma decisão de engenharia precisa que equilibra a resistência elétrica de um material, a sua capacidade de suportar altas temperaturas sem derreter e a sua capacidade de resistir à quebra química no seu ambiente de operação.

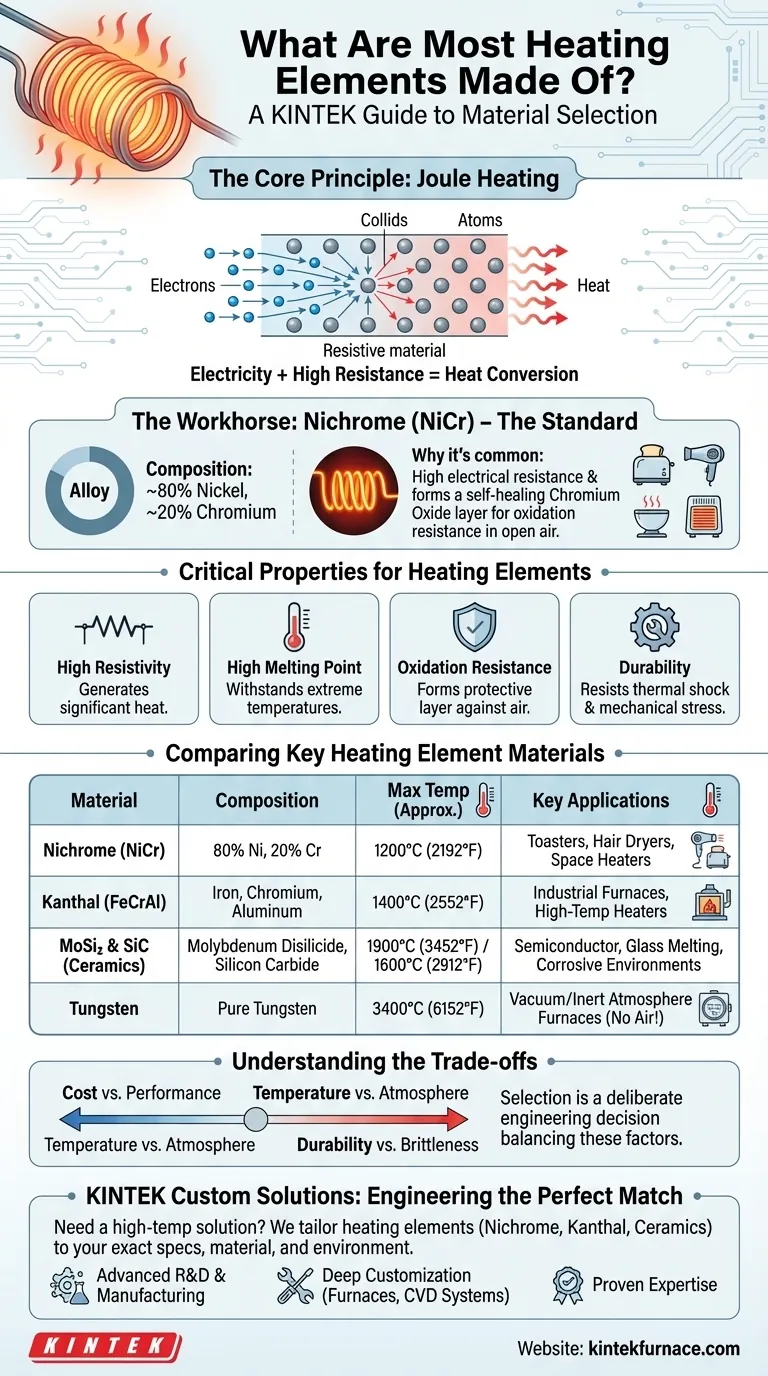

O Princípio Central: Como Funciona o Aquecimento Resistivo

Esta seção explica a física fundamental e as propriedades dos materiais que governam o funcionamento dos elementos de aquecimento. Compreender estes princípios é fundamental para entender por que certos materiais são escolhidos em detrimento de outros.

Transformando Eletricidade em Calor

No seu cerne, um elemento de aquecimento é um resistor. Quando uma corrente elétrica flui através de um material com alta resistência elétrica, os elétrons em movimento colidem com os átomos do material. Estas colisões convertem a energia elétrica diretamente em energia térmica, ou calor.

Este fenómeno, conhecido como aquecimento Joule, é o princípio simples e fiável por trás de tudo, desde uma torradeira elétrica a um forno industrial.

O Que Torna um Material um Bom Aquecedor?

Apenas alguns materiais selecionados são adequados para uso como elementos de aquecimento. Eles devem possuir uma combinação específica de propriedades para funcionar de forma eficaz e fiável.

- Alta Resistividade: O material deve resistir ao fluxo de eletricidade o suficiente para gerar calor significativo, mas não tanto que atue como um isolante.

- Alto Ponto de Fusão: O elemento deve operar a temperaturas muito altas sem derreter ou deformar.

- Resistência à Oxidação: Isto é crítico. A altas temperaturas, muitos metais reagem rapidamente com o oxigénio do ar, fazendo com que se tornem quebradiços e falhem. Um bom elemento de aquecimento forma uma camada externa estável e protetora que impede isso.

- Durabilidade: O material deve ter mínima expansão térmica para evitar stress mecânico e fissuras durante ciclos repetidos de aquecimento e arrefecimento.

O Material Essencial: Nicromo (NiCr)

Para a maioria das aplicações, uma liga destaca-se como a intersecção ideal de todas as propriedades necessárias: o Nicromo.

Por Que o Nicromo É Tão Comum

A dominância do Nicromo deriva do seu perfil unicamente equilibrado. O seu alto teor de níquel e cromo confere-lhe a resistência elétrica necessária para gerar calor eficientemente.

Crucialmente, quando aquecido, o cromo na superfície forma uma fina e estável camada de óxido de cromo. Esta camada é autorregenerativa, adere fortemente ao metal e protege a liga subjacente de oxidação adicional, concedendo-lhe uma longa vida útil em ar aberto.

Aplicações Típicas

Devido ao seu excelente equilíbrio entre custo, desempenho e durabilidade, o Nicromo é o material preferencial para uma vasta gama de produtos de consumo e industriais leves. Encontrá-lo-á em torradeiras, secadores de cabelo, aquecedores e muitos fornos elétricos.

Explorando Outros Materiais Chave

Embora o Nicromo seja o mais comum, diferentes aplicações exigem materiais diferentes, especialmente nos extremos de temperatura e custo.

Kanthal (FeCrAl): A Alternativa de Alta Temperatura e Menor Custo

Kanthal é o nome comercial de uma família de ligas de ferro-cromo-alumínio. Pode suportar temperaturas ainda mais altas do que o Nicromo e é frequentemente menos dispendioso. Também forma uma camada protetora de óxido (óxido de alumínio) para maior durabilidade.

No entanto, pode ser mais quebradiço do que o Nicromo, tornando-o menos adequado para aplicações que envolvam vibração significativa ou formas complexas. É usado principalmente em elementos de aquecimento e fornos industriais de alta temperatura.

MoSi₂ e SiC: Para Fornos Industriais Extremos

Para os processos industriais mais exigentes, as ligas metálicas atingem os seus limites. Aqui, são utilizadas cerâmicas como o Dissiliceto de Molibdénio (MoSi₂) e o Carbeto de Silício (SiC).

Estes materiais podem operar a temperaturas extremamente altas (aproximando-se de 1900°C / 3450°F) e são altamente resistentes à corrosão. O seu uso principal é em fornos industriais especializados para fabricação de semicondutores, fusão de vidro e testes de materiais.

Tungsténio: Para Ambientes de Vácuo Especializados

O Tungsténio tem o ponto de fusão mais alto de qualquer metal (3422°C / 6191°F), tornando-o teoricamente ideal para aquecimento de ultra-alta temperatura.

No entanto, o tungsténio oxida e falha quase instantaneamente quando aquecido na presença de ar. Portanto, o seu uso como elemento de aquecimento é restrito a fornos a vácuo ou ambientes preenchidos com um gás inerte.

Compreendendo as Compensações

A seleção de um material para elemento de aquecimento é um exercício de gestão de prioridades concorrentes. Não existe uma solução única perfeita.

Custo vs. Desempenho

As ligas Kanthal (FeCrAl) frequentemente proporcionam um melhor desempenho a altas temperaturas a um custo mais baixo do que o Nicromo. No entanto, a ductilidade superior do Nicromo e as suas propriedades bem compreendidas mantêm-no como o padrão para muitas aplicações onde a flexibilidade de fabrico é fundamental.

Temperatura vs. Atmosfera

O ambiente de operação é tão importante quanto a temperatura. Um material como o Tungsténio, que é superior em temperaturas extremas, é completamente inútil em ar aberto. O Nicromo e o Kanthal prosperam precisamente porque as suas camadas de óxido protetoras lhes permitem operar de forma fiável numa atmosfera normal.

Durabilidade vs. Fragilidade

Ligas metálicas como o Nicromo são geralmente dúcteis e podem ser facilmente estiradas em fios e bobinas. Cerâmicas de alto desempenho como o Carbeto de Silício, embora incrivelmente resistentes ao calor, são muito mais frágeis e devem ser manuseadas e suportadas com cuidado para evitar falhas mecânicas.

Selecionando o Material Certo para o Trabalho

A sua escolha depende inteiramente dos requisitos específicos da aplicação.

- Se o seu foco principal são aparelhos do dia a dia: O Nicromo é o padrão devido ao seu excelente equilíbrio de propriedades e durabilidade em ar aberto.

- Se o seu foco principal é o aquecimento industrial de alta temperatura com um orçamento: As ligas Kanthal (FeCrAl) oferecem uma relação desempenho-custo atraente.

- Se o seu foco principal são temperaturas extremas em atmosferas controladas: Dissiliceto de Molibdénio, Carbeto de Silício ou Tungsténio são necessários pelos seus pontos de fusão superiores e estabilidade.

Em última análise, o elemento de aquecimento ideal é um produto de engenharia deliberada, que combina as propriedades únicas de um material com um desafio térmico específico.

Tabela Resumo:

| Material | Composição Chave | Temp Máx (Aprox.) | Aplicações Chave |

|---|---|---|---|

| Nicromo (NiCr) | 80% Níquel, 20% Cromo | 1200°C (2192°F) | Torradeiras, Secadores de Cabelo, Aquecedores |

| Kanthal (FeCrAl) | Ferro, Cromo, Alumínio | 1400°C (2552°F) | Fornos Industriais, Aquecedores de Alta Temp. |

| Dissiliceto de Molibdénio (MoSi₂) | Molibdénio, Silício | 1900°C (3452°F) | Semicondutores, Fornos de Fusão de Vidro |

| Carbeto de Silício (SiC) | Silício, Carbono | 1600°C (2912°F) | Ambientes Corrosivos, Aquecimento Industrial |

| Tungsténio | Tungsténio Puro | 3400°C (6152°F) | Fornos a Vácuo/Atmosfera Inerte |

Precisa de uma Solução de Aquecimento de Alta Temperatura Personalizada?

Na KINTEK, entendemos que a seleção do elemento de aquecimento certo é crítica para o desempenho do seu laboratório. Quer necessite da fiabilidade padrão do Nicromo, da resiliência a altas temperaturas do Kanthal, ou das capacidades de calor extremo dos elementos cerâmicos, a nossa experiência garante que obtém a combinação perfeita para a sua aplicação.

Porquê Escolher a KINTEK?

- P&D e Fabricação Avançados: Desenvolvemos e produzimos elementos de aquecimento de alto desempenho internamente, garantindo qualidade e consistência.

- Personalização Profunda: De Fornos Mufla e Tubulares a Sistemas CVD/PECVD complexos, adaptamos soluções de aquecimento às suas especificações exatas, incluindo material, geometria e ambiente de operação.

- Experiência Comprovada: Ajudamos laboratórios em diversas indústrias a alcançar processamento térmico preciso, fiável e eficiente.

Vamos projetar a solução de aquecimento ideal para as suas necessidades únicas. Contacte os nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas