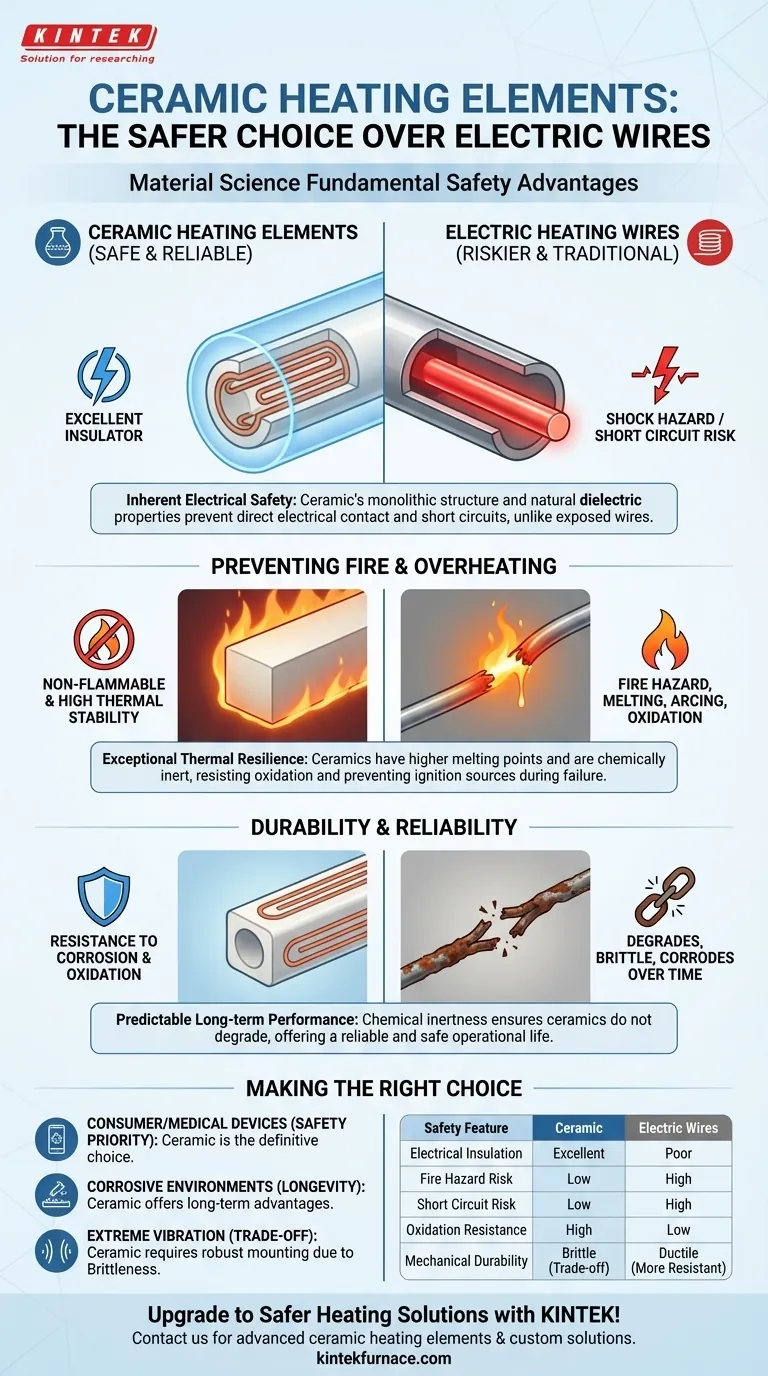

Do ponto de vista da ciência dos materiais, as vantagens de segurança dos elementos de aquecimento cerâmicos não são recursos adicionais, mas sim propriedades fundamentais do próprio material. Ao contrário dos fios de aquecimento elétricos tradicionais, as cerâmicas são excelentes isolantes elétricos, o que reduz drasticamente o risco de choque elétrico e curtos-circuitos. Sua natureza inerentemente não inflamável e estabilidade em altas temperaturas também fornecem proteção superior contra riscos de incêndio.

A principal vantagem de segurança dos aquecedores cerâmicos decorre diretamente de sua composição material. Eles isolam fisicamente a corrente elétrica do ambiente, sendo muito mais resistentes à degradação por alta temperatura e oxidação que fazem com que os elementos metálicos tradicionais falhem perigosamente.

O Princípio da Segurança Elétrica Inerente

A distinção de segurança mais significativa reside na forma como cada tipo de elemento gerencia a eletricidade. Isso não é uma escolha de design, mas uma diferença fundamental na física.

Isolamento Elétrico Superior

Os elementos de aquecimento tradicionais geralmente usam um fio metálico nu (como Nichrome) que está eletricamente ativo. Qualquer falha no isolamento secundário cria um caminho direto para a corrente, representando um risco significativo de choque.

Os aquecedores cerâmicos, em contraste, são feitos de um material que é um isolante elétrico natural (um dielétrico). O elemento de aquecimento é encapsulado com segurança dentro deste corpo não condutor, o que significa que a superfície externa não é eletricamente ativa.

Mitigação do Risco de Curto-Circuito

Em um elemento de fio metálico, danos físicos, corrosão ou vibração podem fazer com que o fio se rompa ou se desloque, criando um curto-circuito contra sua própria carcaça ou outros componentes. Esta é uma causa primária de incêndios elétricos.

A estrutura monolítica de um aquecedor cerâmico significa que os traços de aquecimento internos são protegidos. Mesmo que o corpo cerâmico sofra rachaduras menores, o risco de um curto-circuito perigoso é significativamente menor do que com um fio exposto ou com revestimento fino.

Prevenção de Superaquecimento e Riscos de Incêndio

Além do risco elétrico, a resposta do material ao calor elevado é um fator de segurança crítico. As cerâmicas se destacam sob estresse térmico onde os metais começam a falhar.

Estabilidade Térmica Excepcional

Os materiais cerâmicos têm pontos de fusão muito mais altos do que as ligas usadas em aquecedores enrolados em fios. Eles são fundamentalmente não inflamáveis e não combustem, mesmo em cenários de falha catastrófica.

Essa resiliência a altas temperaturas impede que o próprio elemento se torne uma fonte de ignição. Fios metálicos, quando falham, podem derreter, criar arco elétrico e ejetar material quente.

Resistência à Oxidação e Corrosão

Em altas temperaturas, os fios metálicos reagem com o oxigênio do ar (oxidação). Esse processo degrada o fio, tornando-o quebradiço e aumentando sua resistência elétrica, o que pode levar a pontos quentes e falha eventual.

As cerâmicas são quimicamente inertes e altamente resistentes à oxidação e corrosão. Isso significa que elas não se degradam com o tempo da mesma forma, levando a uma vida útil operacional mais previsível, confiável e segura.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. Reconhecer as compensações é crucial para a engenharia e aplicação adequadas.

Fragilidade e Choque Mecânico

A principal desvantagem das cerâmicas é sua fragilidade. Ao contrário dos metais dúcteis que podem dobrar, as cerâmicas podem fraturar ou estilhaçar se submetidas a impacto físico ou vibração significativos. A montagem e a carcaça adequadas são essenciais para mitigar esse risco.

Potencial de Choque Térmico

Embora altamente resistentes ao calor sustentado, algumas formulações cerâmicas podem ser suscetíveis ao choque térmico — rachaduras causadas por mudanças de temperatura extremamente rápidas. Aquecedores cerâmicos modernos, particularmente os tipos PTC (Coeficiente de Temperatura Positivo), são projetados para serem altamente resilientes a isso, mas permanece uma consideração de design.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento apropriada requer alinhar suas propriedades com seu objetivo principal.

- Se seu foco principal é a segurança máxima em dispositivos de consumo ou médicos: Cerâmica é a escolha definitiva devido ao seu isolamento elétrico inerente e resistência ao fogo.

- Se seu foco principal é a longevidade em um ambiente corrosivo ou de alta umidade: A inércia química da cerâmica oferece uma vantagem significativa de segurança e confiabilidade a longo prazo em comparação com metais que corroerão.

- Se seu foco principal é uma aplicação com risco extremo de vibração ou impacto físico: Você deve projetar uma solução de montagem robusta para um elemento cerâmico ou considerar um elemento metálico com revestimento espesso como uma alternativa mais durável.

Em última análise, escolher um elemento de aquecimento com base em suas propriedades materiais fundamentais é a maneira mais eficaz de projetar um sistema seguro e confiável.

Tabela de Resumo:

| Recurso de Segurança | Elementos de Aquecimento Cerâmicos | Fios de Aquecimento Elétricos |

|---|---|---|

| Isolamento Elétrico | Excelente (isolante natural) | Ruim (requer isolamento secundário) |

| Risco de Perigo de Incêndio | Baixo (não inflamável, alta estabilidade térmica) | Alto (pode derreter, criar arco ou combustão) |

| Risco de Curto-Circuito | Baixo (estrutura monolítica) | Alto (suscetível a danos e curto-circuitos) |

| Resistência à Oxidação | Alta (quimicamente inerte) | Baixa (degrada-se com o tempo) |

| Durabilidade Mecânica | Frágil (suscetível a impacto) | Dúctil (mais resistente a choques) |

Atualize para soluções de aquecimento mais seguras com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos elementos de aquecimento cerâmicos avançados e uma linha completa de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, aumentando a segurança e a confiabilidade em seu laboratório. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais materiais cerâmicos são comumente usados para elementos de aquecimento? Descubra o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas