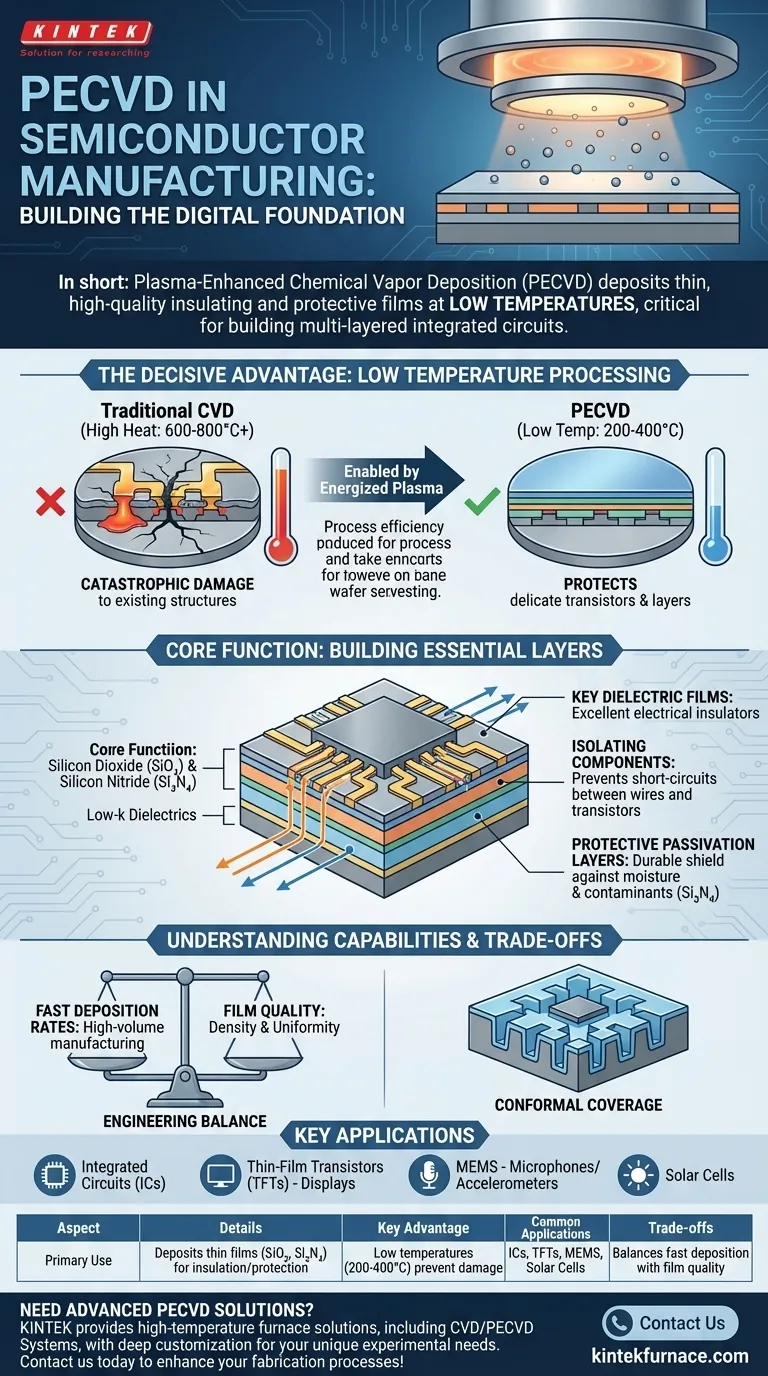

Em resumo, a Deposição Química a Vapor com Aprimoramento por Plasma (PECVD) é um processo fundamental na fabricação de semicondutores, usado para depositar filmes finos e de alta qualidade de materiais isolantes e protetores sobre wafers de silício. Sua característica mais crítica é a capacidade de operar em baixas temperaturas, o que é essencial para construir circuitos integrados modernos e multicamadas sem danificar os componentes previamente fabricados.

O verdadeiro valor do PECVD não está apenas na deposição de filmes, mas em fazê-lo em baixas temperaturas. Essa vantagem crucial permite que os fabricantes adicionem camadas críticas a um wafer sem destruir as delicadas estruturas de transistores sensíveis ao calor já construídas, tornando possível a fabricação de microchips complexos.

A Função Central: Construindo Camadas Essenciais

Na fabricação de semicondutores, um chip é construído camada por camada. O PECVD é a principal ferramenta para adicionar camadas específicas não condutoras (dielétricas) que são fundamentais para a estrutura e função do dispositivo.

Depositando Filmes Dielétricos Chave

Os materiais mais comuns depositados via PECVD são o dióxido de silício (SiO₂) e o nitreto de silício (Si₃N₄). Esses filmes são excelentes isolantes elétricos.

O PECVD também é usado para materiais avançados, como dielétricos de baixo-k, essenciais para aumentar a velocidade do processador, reduzindo a interferência elétrica indesejada entre os fios.

Isolando Componentes Condutores

Esses filmes dielétricos servem como isolantes entre os inúmeros fios microscópicos (interconexões) e componentes em um chip. Sem esse isolamento, o dispositivo entraria imediatamente em curto-circuito.

Camadas de SiO₂ são usadas para separar as camadas metálicas umas das outras e dos transistores subjacentes, garantindo que os sinais elétricos sigam seus caminhos pretendidos.

Criando Camadas de Passivação Protetoras

Uma camada final de nitreto de silício é frequentemente depositada sobre toda a superfície do wafer. Essa camada de passivação atua como um escudo duro e durável.

Ela protege o circuito delicado contra umidade, contaminantes químicos e danos físicos durante as etapas finais de encapsulamento e ao longo da vida operacional do dispositivo.

Por Que a Baixa Temperatura é a Vantagem Decisiva

O benefício mais importante do PECVD em relação a outros métodos, como a Deposição Química a Vapor (CVD) tradicional, é a sua baixa temperatura de processamento.

O Problema com o Calor Elevado

Os métodos tradicionais de CVD exigem temperaturas extremamente altas (600-800°C ou mais) para desencadear as reações químicas que formam o filme.

Essas temperaturas seriam catastróficas para um semicondutor moderno, pois derreteriam as interconexões de alumínio ou cobre e destruiriam as delicadas estruturas de transistores já fabricadas no wafer.

Protegendo as Estruturas de Dispositivos Existentes

O PECVD utiliza um plasma energizado para impulsionar a reação química, permitindo que a deposição ocorra em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C.

Esse processo "frio" permite que filmes de alta qualidade sejam adicionados sobre transistores e camadas metálicas concluídos sem causar danos, possibilitando a criação de dispositivos complexos e multicamadas.

Compreendendo as Compensações e Capacidades

Embora essencial, o PECVD envolve o gerenciamento de várias variáveis do processo para alcançar o resultado desejado. Os engenheiros devem gerenciar essas compensações para atender às metas de desempenho, confiabilidade e fabricação.

Cobertura Conforme

Os chips modernos possuem topografias 3D incrivelmente complexas, com vales profundos e estruturas altas. O PECVD fornece boa cobertura conforme, o que significa que o filme se deposita uniformemente sobre os topos, laterais e fundos dessas características.

Essa capacidade é fundamental para encapsular completamente os componentes e preencher lacunas sem criar vazios, o que poderia comprometer a integridade do dispositivo.

Taxa de Deposição vs. Qualidade do Filme

O PECVD oferece taxas de deposição muito rápidas, o que é vital para a fabricação em grande volume. No entanto, muitas vezes há uma troca entre velocidade e qualidade do filme.

Executar o processo mais rapidamente pode, às vezes, resultar em menor densidade do filme ou menor uniformidade em todo o wafer. Os engenheiros devem ajustar cuidadosamente o processo para equilibrar o rendimento com a qualidade necessária para a aplicação específica.

Aplicações Chave

Além dos circuitos integrados padrão, o PECVD é um processo crítico na fabricação de:

- Transistores de Filme Fino (TFTs) usados em displays modernos (LCD, OLED).

- Sistemas Microeletromecânicos (MEMS), como acelerômetros e microfones.

- Células solares, onde é usado para depositar camadas antirreflexo e de passivação.

Como Aplicar Isso ao Seu Projeto

Ao avaliar técnicas de deposição, a escolha é ditada pelo orçamento térmico e pela complexidade estrutural do seu dispositivo.

- Se o seu foco principal são circuitos integrados modernos: O PECVD é o padrão da indústria para dielétricos de intercamadas e passivação, pois seu processo de baixa temperatura é inegociável para proteger os transistores subjacentes.

- Se o seu foco principal é um filme simples em um wafer em branco sem estruturas sensíveis ao calor: Um processo de temperatura mais alta, como o CVD tradicional, pode ser uma opção mais econômica para criar um filme de altíssima pureza.

- Se o seu foco principal é a conformidade perfeita em vales extremamente profundos e estreitos: Você pode precisar de uma técnica mais avançada, como a Deposição por Camada Atômica (ALD), embora o PECVD geralmente ofereça um equilíbrio suficiente de conformidade e velocidade.

Em última análise, o PECVD é a tecnologia de trabalho que equilibra com maestria velocidade, qualidade e compatibilidade com baixa temperatura para a grande maioria das necessidades modernas de fabricação de semicondutores.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Deposita filmes finos (ex: SiO₂, Si₃N₄) para isolamento e proteção em dispositivos semicondutores. |

| Vantagem Chave | Opera em baixas temperaturas (200-400°C), prevenindo danos aos componentes existentes. |

| Aplicações Comuns | Circuitos integrados, TFTs para displays, MEMS e células solares. |

| Compensações | Equilibra taxas de deposição rápidas com qualidade do filme e cobertura conforme. |

Precisa de soluções avançadas de PECVD para seus projetos de semicondutores? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para aprimorar seus processos de fabricação com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura