Em sua essência, um forno de recozimento a vácuo é utilizado na ciência dos materiais e metalurgia para aquecer materiais em um ambiente livre de oxigênio. Este processo alivia as tensões internas, aumenta a ductilidade e refina a estrutura granular do material sem causar a oxidação superficial, formação de carepa ou descarbonetação que ocorrem em fornos de atmosfera tradicionais.

O valor fundamental do recozimento a vácuo não é apenas o tratamento térmico, mas o tratamento térmico com controle ambiental absoluto. Isso preserva a integridade e pureza da superfície do material, o que é inegociável para aplicações de alto desempenho nas indústrias aeroespacial, eletrônica e médica.

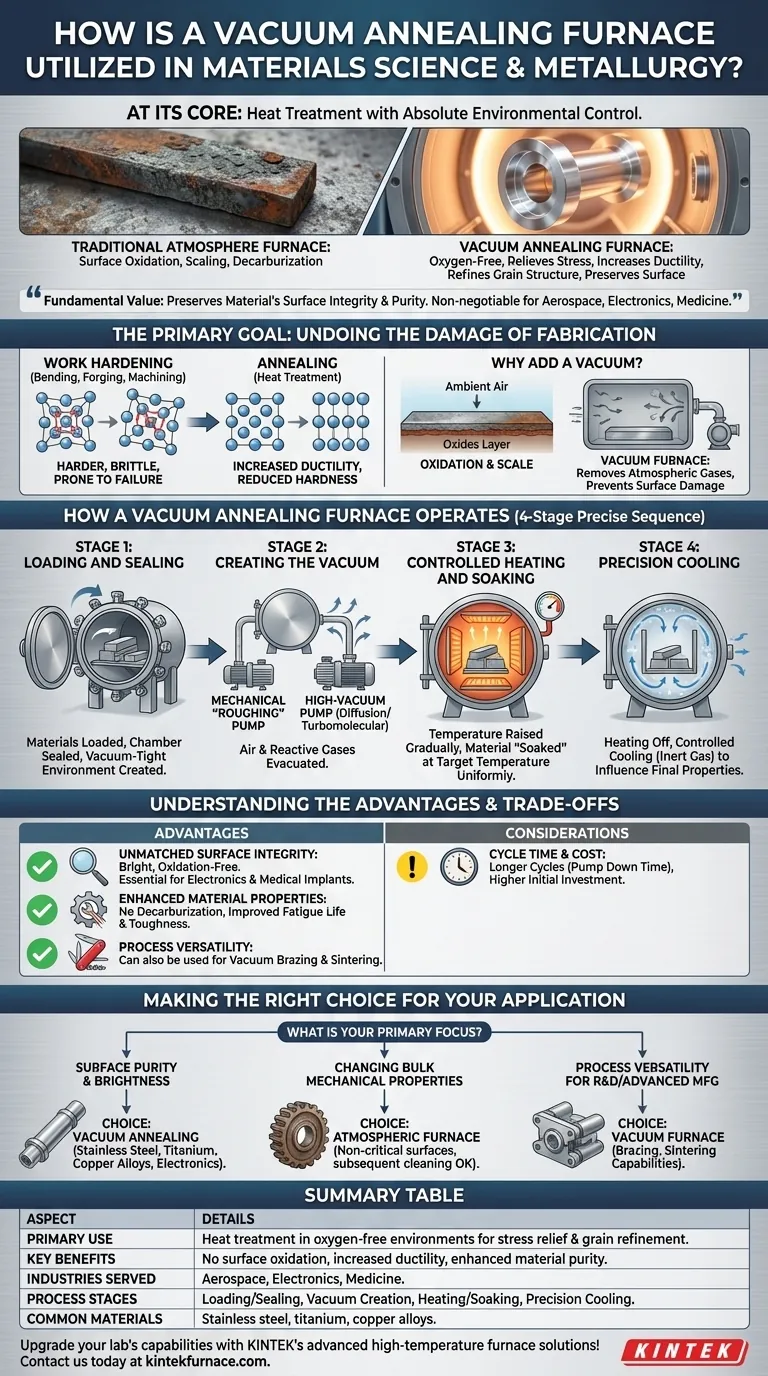

O Objetivo Principal: Desfazer o Dano da Fabricação

Sempre que um metal é dobrado, forjado, usinado ou trefilado, ele passa por um processo chamado encruamento. Isso introduz um estresse interno significativo, tornando o material mais duro, mas também mais frágil e propenso à falha.

O que é Recozimento?

O recozimento é um processo de tratamento térmico que reverte os efeitos do encruamento. Ao aquecer um material a uma temperatura específica e mantê-lo lá, os átomos dentro de sua estrutura cristalina podem se rearranjar para um estado mais estável e livre de estresse.

Este ciclo térmico controlado muda fundamentalmente as propriedades mecânicas do material, principalmente aumentando sua ductilidade (capacidade de deformar sem fraturar) e reduzindo sua dureza.

Por que Adicionar um Vácuo?

Aquecer metal na presença de oxigênio, mesmo em pequenas quantidades encontradas no ar ambiente, causa oxidação. Isso cria uma camada de carepa na superfície que é frequentemente indesejável, requer processos de limpeza secundários e pode comprometer as dimensões de uma peça de precisão.

Um forno a vácuo remove virtualmente todos os gases atmosféricos da câmara antes que o aquecimento comece. Este ambiente protetor e inerte garante que a superfície do material permaneça brilhante, limpa e quimicamente inalterada durante todo o processo.

Como um Forno de Recozimento a Vácuo Opera

O processo é uma sequência precisa e multifásica projetada para repetibilidade e controle. Cada fase é crítica para alcançar as propriedades desejadas do material.

Fase 1: Carregamento e Vedação

Os materiais são carregados na câmara do forno. A porta é então selada para criar um ambiente estanque ao vácuo, isolando o interior da atmosfera externa.

Fase 2: Criação do Vácuo

Um sistema de bombas, tipicamente uma combinação de uma bomba mecânica de "vácuo primário" e uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular), evacua o ar da câmara. Isso remove o oxigênio e outros gases reativos.

Fase 3: Aquecimento e Encharque Controlados

Uma vez atingido o nível de vácuo desejado, os aquecedores dentro do forno elevam gradualmente a temperatura do material a uma taxa controlada. O material é então "encharcado" mantendo-o na temperatura de recozimento desejada por uma duração específica para garantir que toda a peça seja aquecida uniformemente.

Fase 4: Resfriamento de Precisão

Após o encharque, os elementos de aquecimento são desligados. O material esfria, frequentemente por meios controlados, como resfriamento forçado com um gás inerte como nitrogênio ou argônio. A taxa de resfriamento é uma variável crítica que influencia a microestrutura final e as propriedades do material.

Compreendendo as Vantagens e Desvantagens

Embora altamente eficaz, o recozimento a vácuo envolve um conjunto distinto de benefícios e considerações em comparação com outros métodos de tratamento térmico.

Vantagem: Integridade de Superfície Inigualável

O benefício mais significativo é uma superfície limpa, brilhante e livre de oxidação. Isso é essencial para componentes eletrônicos onde a química da superfície é crítica, ou para implantes médicos onde a pureza é primordial.

Vantagem: Propriedades do Material Aprimoradas

O ambiente livre de oxigênio previne a descarbonetação superficial em aços, o que pode enfraquecer o material. O resultado são propriedades mecânicas melhoradas e mais consistentes, como vida útil à fadiga e tenacidade.

Vantagem: Versatilidade do Processo

Muitos fornos a vácuo não se limitam ao recozimento. O mesmo equipamento pode frequentemente ser usado para outros processos térmicos que se beneficiam de uma atmosfera controlada, como brasagem a vácuo (união de materiais) e sinterização (fusão de pós).

Consideração: Tempo de Ciclo e Custo

Os ciclos de forno a vácuo são geralmente mais longos do que os ciclos de forno convencionais devido ao tempo necessário para bombear a câmara. O equipamento também é mais complexo e representa um investimento de capital inicial mais alto.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo térmico correto depende inteiramente do seu objetivo final e dos requisitos do material.

- Se seu foco principal é a pureza e o brilho da superfície: O recozimento a vácuo é a escolha definitiva, especialmente para aço inoxidável, titânio, ligas de cobre e componentes eletrônicos.

- Se seu foco principal é mudar as propriedades mecânicas de massa em superfícies não críticas: Um forno atmosférico menos caro pode ser suficiente, desde que você possa acomodar a limpeza superficial subsequente.

- Se seu foco principal é a versatilidade do processo para P&D ou fabricação avançada: A capacidade de um forno a vácuo de também realizar brasagem e sinterização proporciona um valor significativo a longo prazo.

Em última análise, o recozimento a vácuo é o padrão para aplicações onde o desempenho do material e a qualidade da superfície não podem ser comprometidos.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Tratamento térmico em ambientes livres de oxigênio para alívio de tensões e refinamento granular |

| Principais Benefícios | Sem oxidação superficial, ductilidade aumentada, pureza do material aprimorada |

| Indústrias Atendidas | Aeroespacial, eletrônica, medicina |

| Fases do Processo | Carregamento/vedação, criação de vácuo, aquecimento/encharque, resfriamento de precisão |

| Materiais Comuns | Aço inoxidável, titânio, ligas de cobre |

Atualize as capacidades do seu laboratório com as avançadas soluções de forno de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de recozimento a vácuo confiáveis, incluindo fornos mufla, de tubo, rotativos, de vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aprimorando a pureza e o desempenho dos materiais em suas aplicações. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos e fornecer soluções sob medida!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase