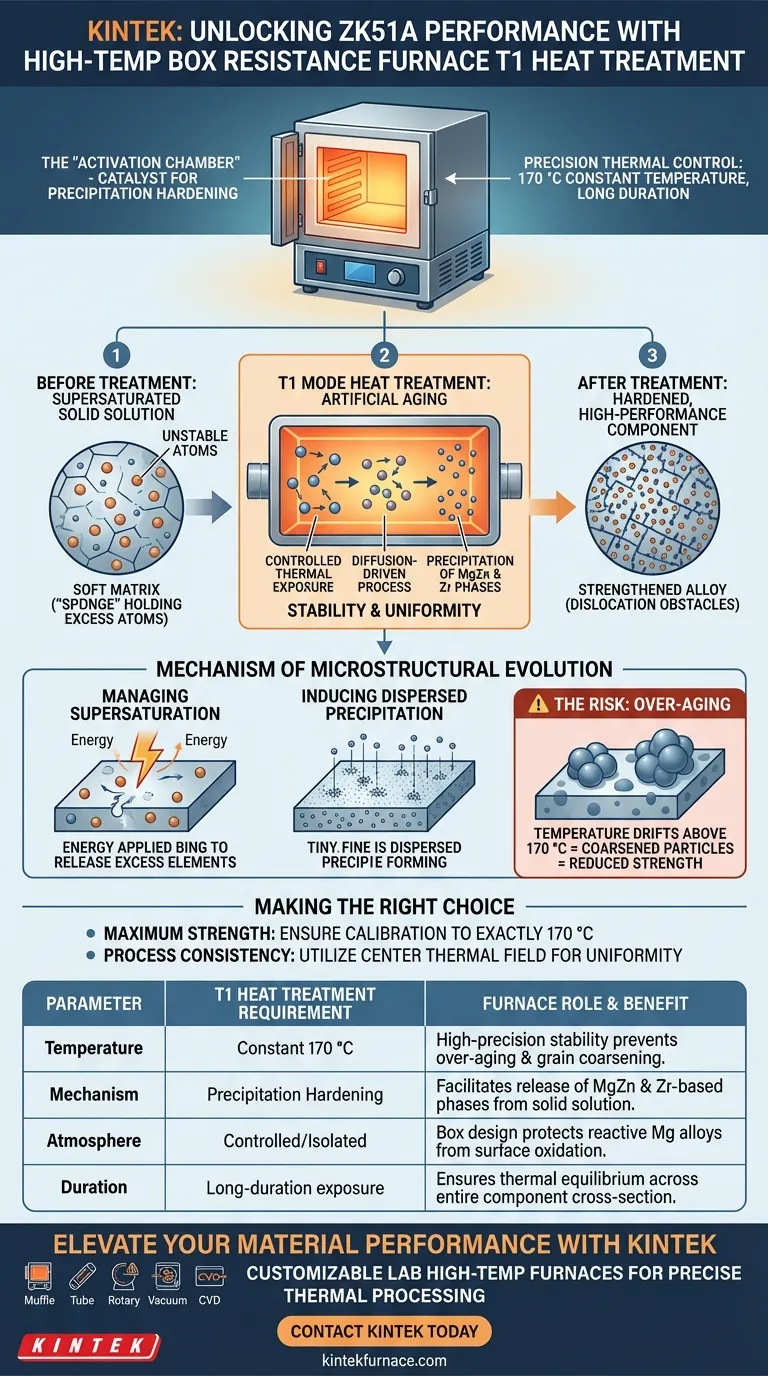

Um forno de resistência em caixa de alta temperatura serve como a "câmara de ativação" crítica para ligas de magnésio ZK51A durante o tratamento térmico no modo T1. Especificamente, ele fornece um ambiente de temperatura constante e de alta precisão — tipicamente em torno de 170 °C — que é necessário para envelhecer artificialmente a liga. Essa exposição térmica controlada transforma a estrutura interna do material, transformando uma matriz relativamente macia em um componente endurecido e de alto desempenho.

O forno funciona como um catalisador para o endurecimento por precipitação, utilizando controle preciso do campo térmico para desencadear a liberação de fases MgZn e à base de Zr de uma solução sólida supersaturada, aprimorando assim significativamente as propriedades mecânicas da liga.

O Papel do Controle Térmico de Precisão

A função principal do forno mufla neste contexto não é o calor extremo, mas a estabilidade extrema. Embora esses fornos sejam capazes de atingir temperaturas muito mais altas para outras aplicações (como sinterização de cerâmicas ou recozimento de aços), o tratamento T1 de ZK51A requer uma janela térmica moderada e específica.

Estabelecendo o Campo Térmico

O forno é ajustado para uma temperatura constante, citada em sua referência como 170 °C.

Nessa temperatura específica, a energia térmica é suficiente para mobilizar átomos dentro da liga sem causar fusão ou crescimento de grão que degradaria o desempenho.

Sustentando Exposição de Longa Duração

O tratamento térmico T1 é um processo impulsionado pela difusão, o que significa que leva tempo.

O forno de resistência em caixa mantém esse ambiente de 170 °C por um longo período. Essa estabilidade garante que toda a seção transversal do componente atinja o equilíbrio, prevenindo gradientes térmicos que poderiam levar a propriedades de material desiguais.

Mecanismo de Evolução Microestrutural

A "Necessidade Profunda" de usar este forno é manipular a arquitetura microscópica da liga ZK51A. O forno atua como a ferramenta para facilitar transformações de fase que não ocorrem à temperatura ambiente.

Gerenciando a Solução Sólida Supersaturada

Antes de entrar no forno, a liga ZK51A existe em um estado de "solução sólida supersaturada".

Imagine uma esponja segurando mais água do que deveria naturalmente; a liga está segurando mais elementos de liga na solução do que é estável. O calor do forno fornece a energia de ativação necessária para aliviar essa supersaturação de forma controlada.

Induzindo Precipitação Dispersa

O objetivo principal do tratamento térmico é a precipitação dispersa de fases de MgZn (Magnésio-Zinco) e à base de Zr (Zircônio).

O calor constante do forno força esses elementos a precipitar da solução sólida. Essas partículas minúsculas e dispersas atuam como obstáculos ao movimento de discordâncias dentro da rede cristalina do metal, que é a base física do endurecimento por precipitação.

Compreendendo os Compromissos

Embora o forno de resistência em caixa seja a ferramenta ideal para este processo, resultados válidos dependem da compreensão das limitações do equipamento e do processo.

O Risco de Flutuações de Temperatura

A precisão é fundamental; se o forno desviar significativamente acima de 170 °C, você corre o risco de "envelhecimento excessivo".

O envelhecimento excessivo faz com que os precipitados benéficos se tornem grosseiros (aglutinem-se). Em vez de uma névoa fina de partículas de fortalecimento, você acaba com grandes aglomerados que não impedem mais efetivamente as discordâncias, reduzindo a resistência da liga.

Atmosfera e Integridade da Superfície

Embora a referência principal se concentre na temperatura, as referências suplementares destacam que os fornos mufla geralmente controlam a atmosfera para evitar oxidação.

Para ligas de magnésio como a ZK51A, que são altamente reativas, o design "em caixa" do forno ajuda a isolar a carga de trabalho. No entanto, a 170 °C, o risco de oxidação catastrófica é menor do que em temperaturas de sinterização, mas manter um ambiente limpo e estável continua sendo uma prática recomendada para garantir a qualidade da superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno de resistência em caixa para tratamento T1 de ZK51A, alinhe seus parâmetros operacionais com seus requisitos mecânicos específicos.

- Se o seu foco principal é a Resistência Máxima: Garanta que o controlador do forno esteja calibrado para manter exatamente 170 °C com flutuação mínima para maximizar a densidade de precipitados finos de MgZn.

- Se o seu foco principal é a Consistência do Processo: Utilize o centro da "caixa" ou campo térmico onde a temperatura é mais uniforme, evitando a colocação perto da porta ou dos elementos de aquecimento para prevenir envelhecimento desigual.

Em última análise, o forno mufla não é apenas um aquecedor, mas um instrumento de precisão usado para "travar" o potencial mecânico da liga ZK51A através do envelhecimento artificial controlado.

Tabela Resumo:

| Parâmetro | Requisito de Tratamento Térmico T1 | Papel e Benefício do Forno |

|---|---|---|

| Temperatura | Constante 170 °C | Estabilidade de alta precisão previne envelhecimento excessivo e crescimento de grão. |

| Mecanismo | Endurecimento por Precipitação | Facilita a liberação de fases MgZn e à base de Zr da solução sólida. |

| Atmosfera | Controlada/Isolada | O design em caixa protege ligas de magnésio reativas contra oxidação superficial. |

| Duração | Exposição de longa duração | Garante o equilíbrio térmico em toda a seção transversal do componente. |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre uma liga de alto desempenho e um componente defeituoso. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão, projetados para atender às rigorosas demandas de tratamento térmico de ligas de magnésio.

Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para seus requisitos exclusivos de campo térmico, garantindo a estabilidade necessária para um endurecimento por precipitação perfeito.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje para consultar nossos especialistas!

Guia Visual

Referências

- Anastasia Akhmadieva, Alexander Vorozhtsov. Structure, Phase Composition, and Mechanical Properties of ZK51A Alloy with AlN Nanoparticles after Heat Treatment. DOI: 10.3390/met14010071

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que é necessário um forno de corpo negro de alta temperatura para calibração? Garanta precisão na medição da chama do tuyere

- Qual o papel de um Forno Mufla na produção de aerogel cerâmico Bouligand? Ceramização e Solidificação Essenciais

- Qual é a importância de usar um forno mufla de alta temperatura para a estabilização de nanotubos de Co3O4? Garanta Robustez e Resiliência Química.

- Quais materiais são usados no forno mufla? Um guia para componentes críticos e desempenho

- Como o controle de temperatura do forno mufla afeta a síntese do ortoperiodato de cobre(II)? Mestre Pureza de Fase

- Quais setores usam comumente fornos mufla para testes de alta temperatura? Ferramentas Essenciais para Ciência dos Materiais, Química e Mais

- Qual função um Forno Mufla serve no pós-tratamento de filmes finos ZTO? Otimizar o Desempenho de Células Solares

- Qual o papel do controlo de temperatura num forno mufla? Desbloqueie Precisão e Fiabilidade para o Seu Laboratório