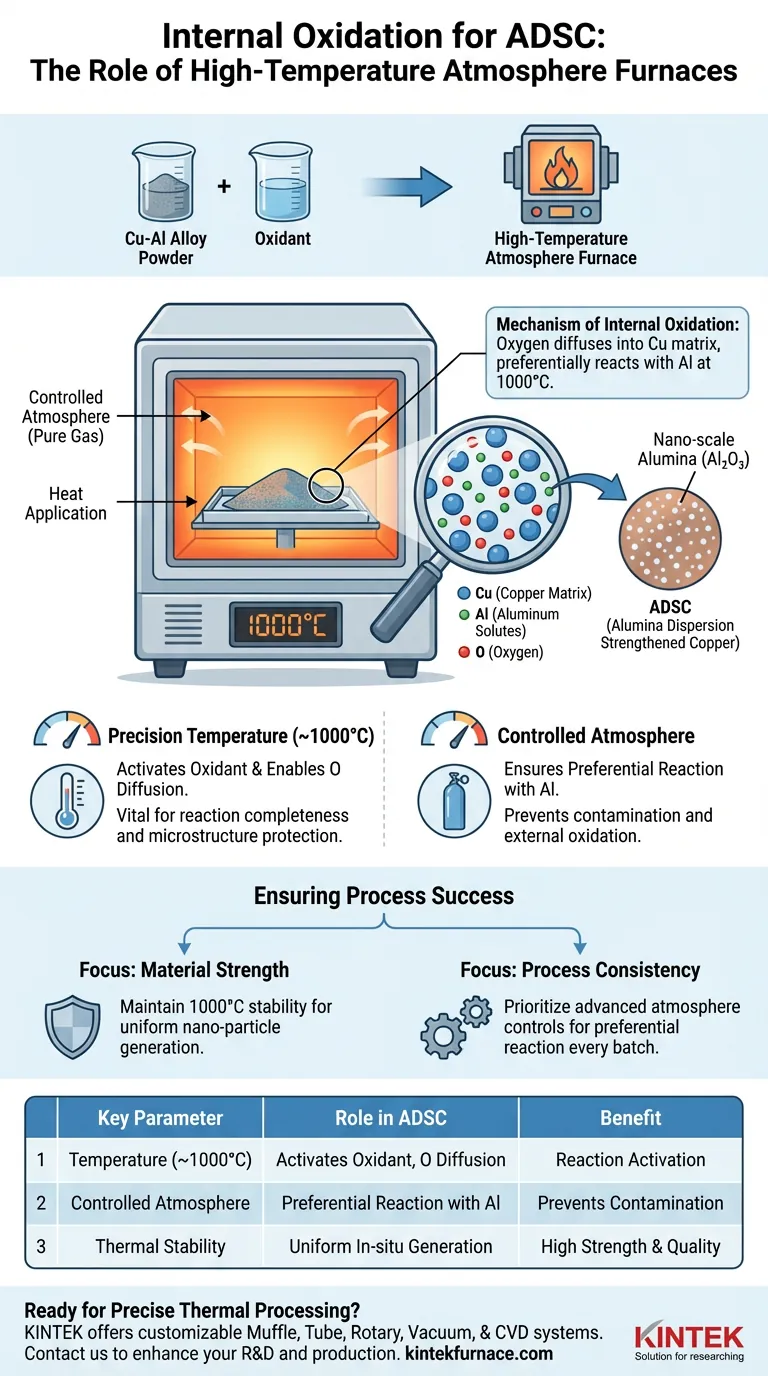

Um forno de atmosfera de alta temperatura funciona como o vaso de reação crítico durante a etapa de oxidação interna, mantendo um ambiente precisamente controlado a aproximadamente 1000°C para desencadear as mudanças químicas necessárias dentro do material. Ao aquecer uma mistura de pó de liga Cu-Al e um oxidante, o forno facilita a geração in-situ de nanopartículas de alumina, que são essenciais para o fortalecimento do cobre.

Ao sustentar uma temperatura de 1000°C, o forno permite que o oxigênio se difunda na matriz de cobre e reaja preferencialmente com o alumínio. Este processo térmico controlado cria a fase de reforço por dispersão necessária para o Cobre Reforçado por Dispersão de Alumina (ADSC) de alto desempenho.

O Papel da Precisão Térmica

Estabelecendo o Ambiente de Reação

A principal utilidade do forno é fornecer um ambiente estável e de alto calor.

O processo normalmente requer um ponto de ajuste de aproximadamente 1000°C.

Esta temperatura específica não é arbitrária; é o limiar térmico necessário para ativar o oxidante dentro do pó misturado.

Facilitando a Difusão de Oxigênio

Nesta temperatura elevada, a energia cinética dos átomos aumenta significativamente.

Isso permite que o oxigênio liberado pelo oxidante se difunda fisicamente na matriz de cobre.

Sem esta aplicação térmica precisa, o oxigênio não penetraria efetivamente na liga para atingir os solutos de alumínio.

O Mecanismo de Oxidação Interna

Reação Preferencial

O ambiente do forno garante que a reação química seja seletiva.

Uma vez que o oxigênio se difunde no cobre, ele reage preferencialmente com o alumínio presente na liga.

Essa seletividade é vital, pois o objetivo é oxidar o alumínio sem comprometer a própria matriz de cobre.

Gerando a Fase de Fortalecimento

O produto desta reação é a formação de alumina (óxido de alumínio).

Como a reação ocorre internamente e em uma taxa controlada, essas partículas de alumina se formam na escala nanométrica.

Essas partículas geradas in-situ atuam como barreiras ao movimento de discordâncias, fornecendo o "reforço por dispersão" característico do material ADSC final.

Compreendendo as Restrições do Processo

A Necessidade de Controle de Atmosfera

Embora o calor seja o principal motor, o aspecto da "atmosfera" do forno é igualmente crítico.

O ambiente deve ser estritamente controlado para evitar oxidação externa indesejada ou contaminação.

A falta de precisão aqui pode levar a uma distribuição inconsistente de partículas ou defeitos superficiais no pó de cobre.

Sensibilidade à Temperatura

O processo depende de um equilíbrio termodinâmico específico encontrado em torno de 1000°C.

Desviar significativamente dessa temperatura pode alterar as taxas de difusão do oxigênio.

Muito baixo, e a reação pode ser incompleta; muito alto, e a microestrutura da matriz de cobre pode degradar antes que a fase de fortalecimento seja totalmente estabelecida.

Garantindo o Sucesso do Processo

Para maximizar a qualidade do Cobre Reforçado por Dispersão de Alumina, concentre-se nas capacidades do forno em relação à estabilidade térmica e integridade atmosférica.

- Se seu foco principal é Resistência do Material: Garanta que o forno possa manter o ponto de ajuste de 1000°C com flutuação mínima para garantir a geração uniforme de nanopartículas.

- Se seu foco principal é Consistência do Processo: Priorize equipamentos com controles de atmosfera avançados para garantir que o oxidante reaja preferencialmente com o alumínio em cada lote.

A eficácia da etapa de oxidação interna depende inteiramente da capacidade do forno de manter as condições precisas necessárias para a formação in-situ de alumina.

Tabela Resumo:

| Parâmetro Chave do Forno | Papel na Produção de ADSC |

|---|---|

| Temperatura (~1000°C) | Ativa o oxidante, permite a difusão de oxigênio na matriz de cobre. |

| Atmosfera Controlada | Garante a reação preferencial com o alumínio, evita contaminação. |

| Estabilidade Térmica | Garante a geração in-situ uniforme de nanopartículas de alumina. |

Pronto para alcançar processamento térmico preciso para seus materiais avançados?

A etapa de oxidação interna é crucial para o desenvolvimento de materiais de alto desempenho como o Cobre Reforçado por Dispersão de Alumina (ADSC). O sucesso depende de um forno capaz de controle exato de temperatura e uma atmosfera pura.

Apoiada por P&D e fabricação especializados, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de processamento em alta temperatura. Nossos fornos são projetados para a estabilidade e precisão necessárias para garantir resultados consistentes e de alta qualidade em cada lote.

Entre em contato conosco hoje mesmo para discutir como nossas soluções de alta temperatura podem aprimorar sua P&D e produção. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um forno de recozimento de laboratório influencia a qualidade do vidro? Domine o Alívio de Tensão e a Precisão

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a função de uma atmosfera de Argônio de alta pressão? Domine a Pureza de Ligas Complexas com Fusão de Precisão

- Quais são as vantagens técnicas de um Forno Vertical de Zero Reformo? Revolucione a Produção de DRI Verde Hoje

- O que é a atmosfera de um forno de tratamento térmico? Domine a Chave para Propriedades Superiores do Metal

- Por que uma atmosfera de argônio é usada? Garanta a pureza do material em processos de alta temperatura

- Qual ambiente atmosférico é necessário para a desaglomeração catalítica MIM? Alcance 99,999% de pureza para peças metálicas perfeitas

- Como uma atmosfera protetora é contida em um forno? Selos de Engenharia e Pressão Positiva Explicados