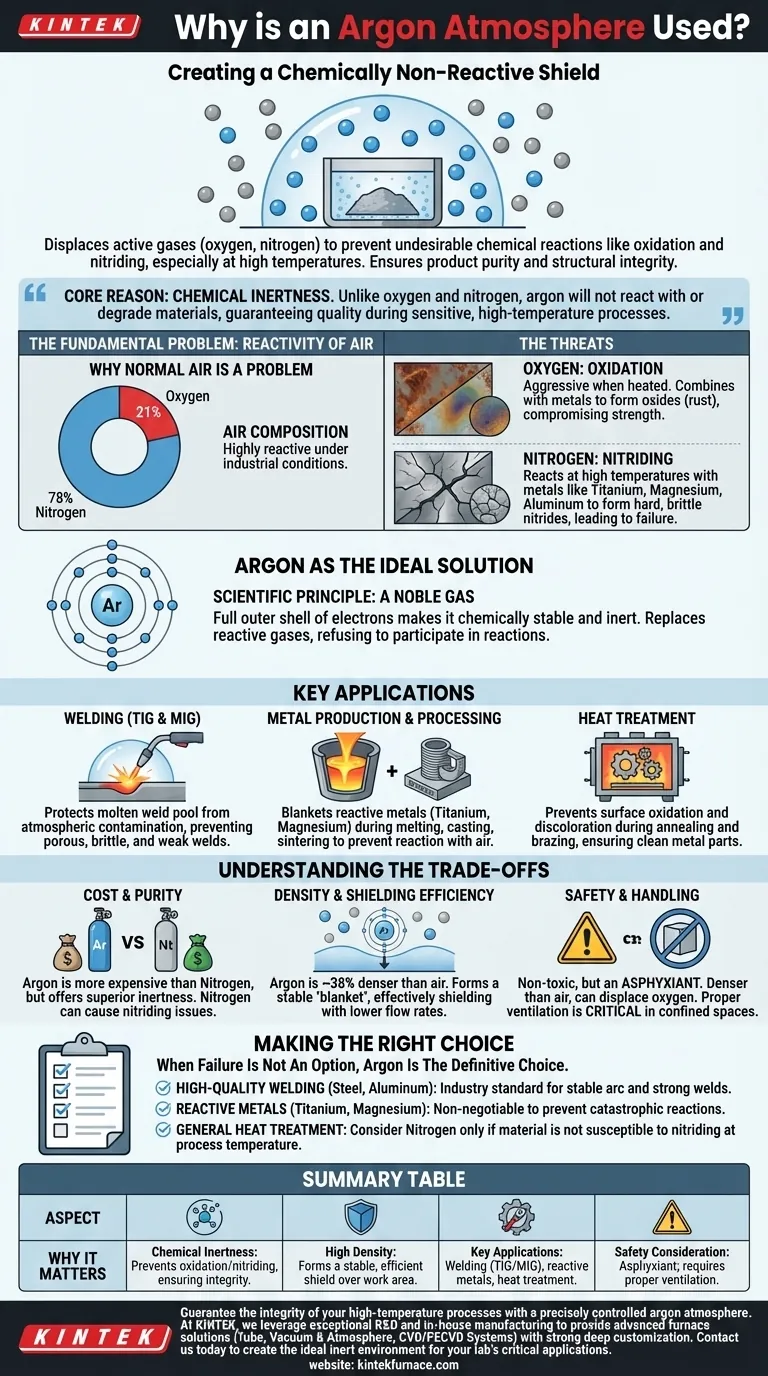

Uma atmosfera de argônio é usada para criar um escudo quimicamente não reativo ao redor de um processo ou material. Seu propósito é deslocar os gases ativos do ar normal, principalmente oxigênio e nitrogênio, que podem causar reações químicas indesejáveis, como oxidação e nitretação, especialmente em altas temperaturas. Este ambiente protetor é fundamental em aplicações como soldagem, produção de metais e tratamento térmico para garantir a pureza e a integridade estrutural do produto final.

A razão central para o uso de uma atmosfera de argônio é a sua inércia química. Ao contrário do oxigênio e do nitrogênio presentes no ar, o gás argônio não reage nem degrada os materiais, garantindo a qualidade e a resistência do produto final durante processos de fabricação sensíveis e de alta temperatura.

O Problema Fundamental: Reatividade do Ar

Por que o Ar Normal é um Problema

O ar que respiramos é uma mistura de gases, composta por aproximadamente 78% de nitrogênio e 21% de oxigênio. Embora essencial para a vida, essa mistura é altamente reativa sob as condições exigidas por muitos processos industriais.

A Ameaça do Oxigênio: Oxidação

O oxigênio é agressivo, especialmente quando aquecido. Ele se combina facilmente com metais para formar óxidos, um processo comumente conhecido como oxidação.

Essa reação pode se manifestar como ferrugem no ferro, descoloração em outros metais ou a formação de uma camada superficial quebradiça e escamosa que compromete a resistência e a qualidade do material.

A Ameaça Oculta do Nitrogênio: Nitretação

Embora menos reativo que o oxigênio, o nitrogênio também pode se tornar um problema nas altas temperaturas encontradas em soldagem e fornos de metalurgia.

Com certos metais como titânio, magnésio e alumínio, o nitrogênio pode reagir para formar compostos duros e quebradiços chamados nitretos. Esse efeito de "nitretação" pode levar à falha do componente.

Argônio como a Solução Ideal

O Princípio Científico: Um Gás Nobre

O argônio é um gás nobre. Isso significa que ele possui uma camada externa de elétrons completa, tornando-o quimicamente estável e extremamente relutante em compartilhar elétrons ou formar ligações químicas com outros elementos.

Essa estabilidade inerente é o que o torna "inerte". Quando você inunda uma câmara ou uma área de trabalho com argônio, você está substituindo gases reativos por um gás que simplesmente não participará de nenhuma reação química.

Aplicação Chave: Soldagem (TIG e MIG)

Em processos como soldagem TIG (Gás Inerte de Tungstênio) e MIG (Gás Inerte de Metal), um escudo de argônio é usado para proteger a poça de fusão contra a atmosfera.

Sem esse escudo, o metal fundido oxidaria rapidamente e absorveria nitrogênio, resultando em uma solda porosa, quebradiça e fraca que falharia sob estresse.

Aplicação Chave: Produção e Processamento de Metais

A fabricação de metais altamente reativos, como o titânio, ou o processamento de metais em pó para impressão 3D, requer um ambiente completamente inerte.

O argônio é usado para cobrir esses materiais durante a fusão, fundição ou sinterização para evitar que reajam com o ar, o que arruinaria o produto final.

Aplicação Chave: Tratamento Térmico

Processos como recozimento e brasagem exigem o aquecimento de metais a altas temperaturas para alterar suas propriedades ou uni-los.

Uma atmosfera de argônio no forno evita a oxidação superficial e a descoloração, garantindo que as peças metálicas saiam limpas e com as características de material desejadas.

Entendendo as Compensações

Custo e Pureza

O argônio é mais caro que o nitrogênio, que às vezes é usado como uma alternativa mais barata para um processo de inertização.

No entanto, o nitrogênio não é verdadeiramente inerte em todas as situações e pode causar os problemas de nitretação mencionados anteriormente. A inércia superior do argônio geralmente justifica seu custo mais alto para aplicações sensíveis ou de alto valor.

Densidade e Eficiência de Blindagem

O argônio é aproximadamente 38% mais denso que o ar. Esta é uma vantagem significativa em aplicações ao ar livre, como a soldagem.

Sua densidade permite que ele forme um "cobertor" de proteção estável e pesado sobre a área de trabalho, protegendo eficazmente o processo com taxas de fluxo de gás mais baixas em comparação com gases mais leves como o hélio.

Segurança e Manuseio

Embora não seja tóxico, o argônio é um asfixiante. Como é mais denso que o ar, ele pode deslocar o oxigênio em áreas fechadas ou baixas.

A ventilação adequada é absolutamente crítica ao trabalhar com argônio em espaços confinados para evitar o risco de sufocamento.

Fazendo a Escolha Certa para o Seu Processo

A escolha de uma atmosfera de argônio é uma decisão de engenharia deliberada para controlar a qualidade, eliminando a variável da reação atmosférica.

- Se o seu foco principal for soldagem de alta qualidade de aços ou alumínio: O argônio (ou uma mistura de argônio) é o padrão da indústria para criar um arco estável e uma poça de solda forte e limpa.

- Se o seu foco principal for trabalhar com metais reativos como titânio ou magnésio: Uma atmosfera de argônio puro é inegociável para prevenir oxidação catastrófica e nitretação.

- Se o seu foco principal for tratamento térmico de propósito geral com orçamento limitado: Você pode considerar o nitrogênio, mas somente após confirmar que seu material específico não é suscetível à formação de nitretos na temperatura do seu processo.

Em última análise, uma atmosfera de argônio é a escolha definitiva para garantir a integridade do material quando a falha não é uma opção.

Tabela de Resumo:

| Aspecto | Por que é Importante |

|---|---|

| Inércia Química | Previne oxidação e nitretação, garantindo a integridade do material. |

| Alta Densidade | Forma um escudo estável e eficiente sobre a área de trabalho. |

| Aplicações Chave | Soldagem (TIG/MIG), processamento de metais reativos, tratamento térmico. |

| Consideração de Segurança | Asfixiante; requer ventilação adequada em espaços confinados. |

Garanta a integridade dos seus processos de alta temperatura com uma atmosfera de argônio precisamente controlada. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos — incluindo Sistemas de Tubo, Vácuo e Atmosfera, e CVD/PECVD — com fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos criar o ambiente inerte ideal para as aplicações críticas do seu laboratório. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial