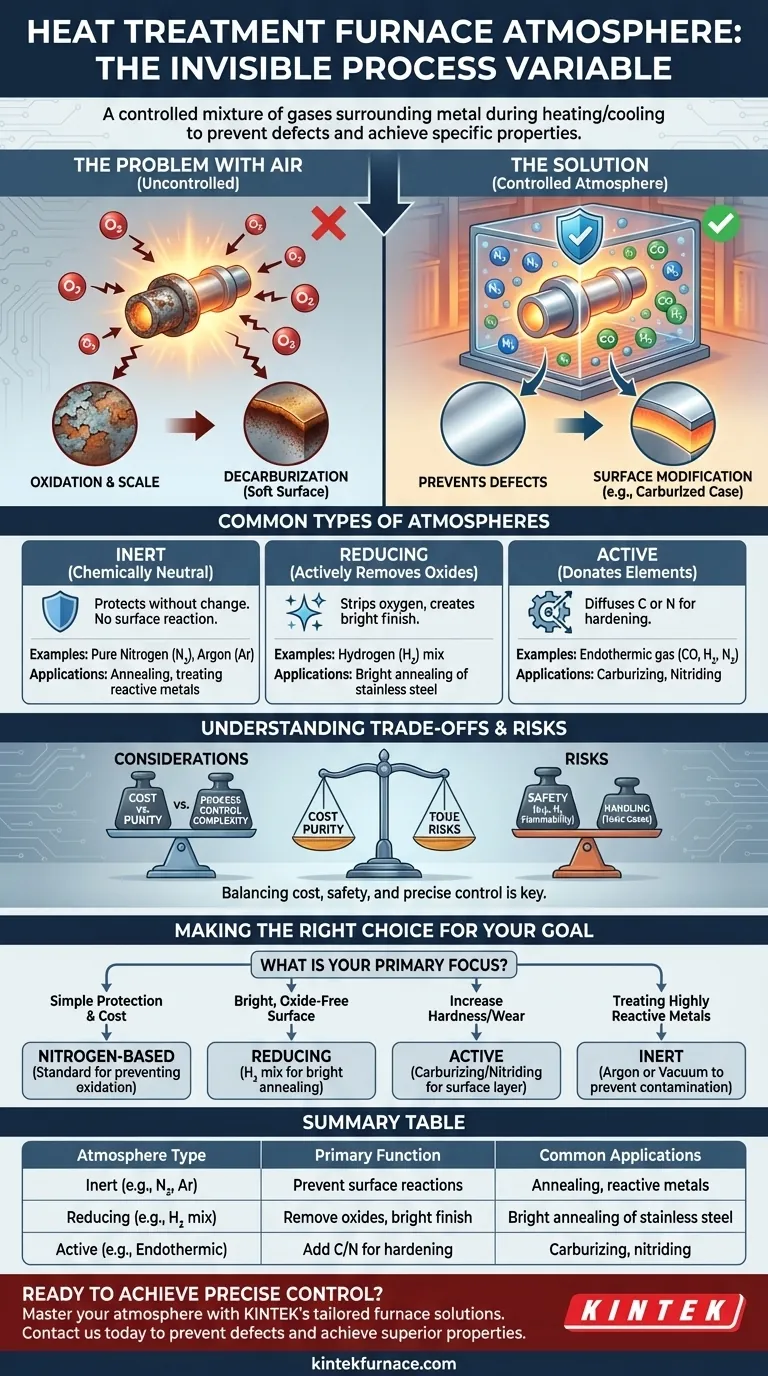

No tratamento térmico, a "atmosfera" do forno é a mistura específica e controlada de gases que envolve uma peça de metal durante o ciclo de aquecimento e resfriamento. Isso é feito para prevenir reações prejudiciais com o ar, principalmente a oxidação (ferrugem), e em muitos casos, para alterar intencionalmente a química da superfície do metal para alcançar propriedades desejadas como a dureza.

A atmosfera em um forno de tratamento térmico não é meramente um escudo protetor; é uma variável de processo ativa e crítica. Escolher a atmosfera correta é essencial para prevenir defeitos e alcançar propriedades superficiais específicas, impactando diretamente o desempenho final e a integridade do componente metálico.

Por que uma Atmosfera Controlada é Inegociável

Aquecer metal a altas temperaturas no ar ambiente é quase sempre prejudicial. Uma atmosfera controlada resolve vários problemas fundamentais que surgem ao expor metal quente ao oxigênio e outros elementos no ar.

O Problema com o Ar

Quando você aquece metal, sua reatividade aumenta drasticamente. O oxigênio no ar se ligará rapidamente à superfície do metal, criando uma camada de óxido.

Essa camada é indesejável, pois danifica o acabamento da superfície, altera as dimensões finais da peça e deve ser removida por meio de operações secundárias custosas, como jateamento de areia ou decapagem ácida.

Prevenindo Defeitos Superficiais

A função principal de uma atmosfera de forno é deslocar o oxigênio. Ao preencher a câmara do forno com uma mistura de gás não oxidante, você evita a formação de óxido.

Isso também previne a descarbonetação, um problema crítico em aços onde o carbono pode ser lixiviado da superfície, deixando-a macia e incapaz de ser devidamente endurecida.

Permitindo a Modificação da Superfície

Além da simples proteção, atmosferas ativas são usadas para difundir intencionalmente elementos na superfície de uma peça.

Esta é a base para processos de endurecimento superficial como a cementação (adição de carbono) e a nitretação (adição de nitrogênio), que criam uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

Tipos Comuns de Atmosferas de Forno

As atmosferas de forno são geralmente categorizadas por seu comportamento químico em altas temperaturas.

Atmosferas Inertes

Essas atmosferas são quimicamente neutras e servem apenas para proteger o metal de reações. Elas são usadas quando o objetivo é aquecer e resfriar a peça sem nenhuma alteração em sua química superficial.

Exemplos comuns incluem Nitrogênio puro (N2) e Argônio (Ar). O Argônio é mais perfeitamente inerte, mas significativamente mais caro, sendo reservado para metais altamente reativos como o titânio.

Atmosferas Redutoras

As atmosferas redutoras removem ativamente o oxigênio. Elas removerão átomos de oxigênio de quaisquer óxidos presentes na superfície da peça, resultando em um acabamento limpo e brilhante.

O Hidrogênio (H2) é um poderoso agente redutor. Atmosferas ricas em hidrogênio são usadas para processos como o recozimento brilhante de aço inoxidável. Uma mistura comum é nitrogênio e hidrogênio, gerada a partir de amônia dissociada.

Atmosferas Ativas (Reativas)

Essas atmosferas são projetadas para doar elementos à superfície do aço.

O gás endotérmico é um exemplo clássico usado para cementação. Ele é gerado pela reação de gás natural e ar para produzir uma mistura de nitrogênio, hidrogênio e – o mais importante – monóxido de carbono (CO), que fornece o carbono para endurecer o aço.

Compreendendo as Trocas e os Riscos

A escolha de uma atmosfera envolve o equilíbrio entre custo, segurança e requisitos do processo. Não existe uma única atmosfera "melhor" para todas as aplicações.

Custo vs. Pureza

Gases de alta pureza como o argônio oferecem a melhor proteção, mas têm um custo premium. O nitrogênio é um cavalo de batalha econômico para muitas aplicações, mas pode reagir com certos metais em temperaturas muito altas.

Segurança e Manuseio

O hidrogênio é um gás redutor excepcional, mas também é altamente inflamável e apresenta risco de explosão. Seu uso requer projetos de forno especializados e extensos protocolos de segurança. A amônia, usada para nitretação, é tóxica e corrosiva.

Complexidade do Controle de Processo

Atmosferas ativas, como as para cementação, exigem controle extremamente preciso da composição do gás, temperatura e tempo. Se o "potencial de carbono" do gás for muito alto, pode causar fuligem na superfície da peça. Se for muito baixo, pode causar a exata descarbonetação que você estava tentando prevenir.

Fazendo a Escolha Certa para o Seu Objetivo

A atmosfera ideal é determinada inteiramente pelo material que você está tratando e pelo resultado desejado.

- Se o seu foco principal é proteção simples e custo-benefício: Uma atmosfera à base de nitrogênio é a escolha padrão para prevenir a oxidação em recozimento de uso geral ou alívio de tensões.

- Se o seu foco principal é obter uma superfície brilhante e livre de óxidos: Uma atmosfera redutora contendo hidrogênio é necessária para processos como o recozimento brilhante de cobre ou aço inoxidável.

- Se o seu foco principal é aumentar a dureza superficial e a resistência ao desgaste: Uma atmosfera ativa de cementação ou nitretação é necessária para difundir carbono ou nitrogênio na superfície do aço.

- Se o seu foco principal é tratar metais altamente reativos como o titânio: Um gás inerte como o argônio ou um vácuo completo é a única maneira de prevenir a contaminação.

Em última análise, dominar a atmosfera do forno transforma o tratamento térmico de um simples aquecimento em um processo de engenharia preciso.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Aplicações Comuns |

|---|---|---|

| Inerte (ex: N₂, Ar) | Prevenir reações superficiais | Recozimento, tratamento de metais reativos |

| Redutora (ex: mistura de H₂) | Remover óxidos, produzir acabamento brilhante | Recozimento brilhante de aço inoxidável |

| Ativa (ex: gás endotérmico) | Adicionar carbono/nitrogênio para endurecimento | Cementação, nitretação para resistência ao desgaste |

Pronto para Alcançar Controle Preciso Sobre Seus Processos de Tratamento Térmico?

A atmosfera certa do forno não é apenas uma configuração — é a diferença entre uma peça com defeito e um componente de alto desempenho. Na KINTEK, entendemos que cada aplicação tem requisitos únicos. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje (#ContactForm) para discutir como nossas soluções de fornos personalizadas podem ajudá-lo a dominar o controle de sua atmosfera, prevenir defeitos e alcançar propriedades de material superiores.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?