Em sua essência, o tratamento térmico a vácuo melhora as propriedades mecânicas dos metais ao criar um ambiente extremamente puro e controlado. Este processo previne reações superficiais nocivas, como a oxidação, e remove gases dissolvidos prejudiciais de dentro do metal, resultando em um componente final mais limpo, mais forte e mais uniforme, com tenacidade, resistência e estabilidade dimensional aprimoradas.

A vantagem fundamental do tratamento térmico a vácuo é o controle. Ao remover contaminantes atmosféricos, o processo permite uma manipulação térmica precisa que aprimora o potencial inerente de um metal sem introduzir as falhas comuns em tratamentos atmosféricos convencionais.

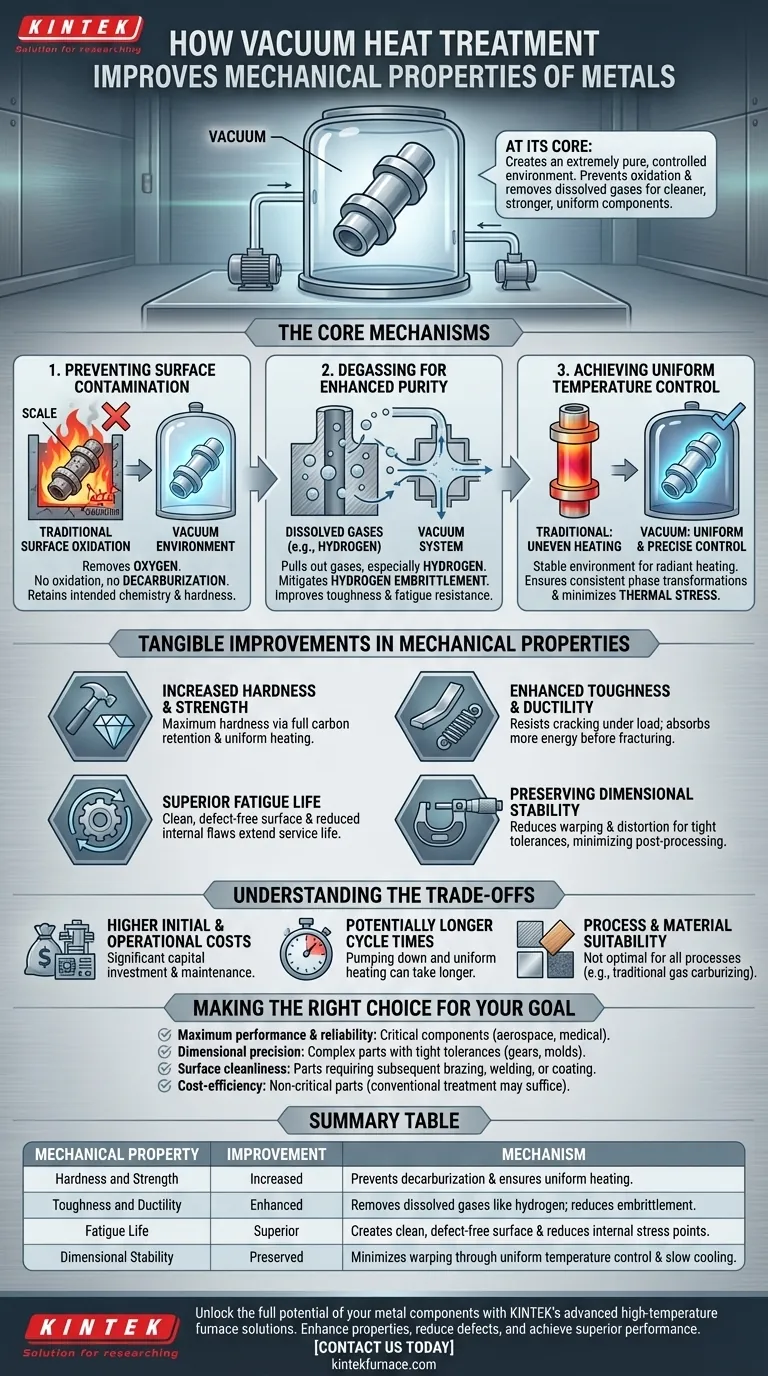

Os Mecanismos Centrais do Tratamento Térmico a Vácuo

Para entender os benefícios, devemos primeiro analisar os mecanismos subjacentes que tornam este processo tão eficaz. O vácuo em si não é o que fortalece o metal; é o ambiente ideal que ele cria para que o tratamento térmico funcione perfeitamente.

Prevenindo a Contaminação da Superfície

Em um forno tradicional, o oxigênio da atmosfera reage com a superfície metálica quente, formando uma camada de óxido quebradiça e escamosa conhecida como carepa (ou casca de óxido).

Esta carepa pode comprometer o acabamento superficial e a dureza. Um ambiente a vácuo, por definição, remove o oxigênio, prevenindo completamente a oxidação e a descarbonetação (a perda de carbono da superfície do aço), garantindo que a superfície do material retenha sua química e dureza pretendidas.

Desgaseificação para Maior Pureza

Os metais frequentemente contêm gases dissolvidos, sendo o hidrogênio o mais prejudicial. Esses gases aprisionados criam estresse interno e pontos de fraqueza.

O tratamento térmico a vácuo efetivamente extrai esses gases do metal. Essa redução nos gases internos, particularmente do hidrogênio, mitiga um fenômeno chamado fragilização por hidrogênio, melhorando diretamente a tenacidade e a resistência à fadiga do material.

Alcançando Controle Uniforme de Temperatura

Um vácuo fornece um ambiente estável para aquecimento radiante, permitindo um controle de temperatura excepcionalmente uniforme e preciso em toda a peça.

Essa uniformidade garante que todo o componente sofra as transformações de fase desejadas ao mesmo tempo, levando a uma microestrutura consistente e propriedades mecânicas previsíveis. Também minimiza o estresse térmico, que é a principal causa de distorção.

Melhorias Tangíveis nas Propriedades Mecânicas

Os mecanismos controlados do tratamento a vácuo traduzem-se diretamente em melhorias mensuráveis no desempenho e na vida útil dos componentes metálicos.

Aumento da Dureza e Resistência

Ao prevenir a descarbonetação superficial, a peça retém seu teor total de carbono, permitindo que atinja a dureza e resistência máximas durante a têmpera. O aquecimento uniforme também garante que essa dureza seja consistente em toda a geometria.

Tenacidade e Ductilidade Aprimoradas

A remoção do hidrogênio dissolvido e a prevenção da formação de uma camada de óxido quebradiça tornam o metal significativamente menos propenso a rachar sob carga. Isso resulta em tenacidade e plasticidade superiores, permitindo que a peça absorva mais energia antes da fratura.

Vida Útil à Fadiga Superior

A falha mecânica geralmente começa em imperfeições microscópicas na superfície ou dentro do material. O tratamento a vácuo produz uma superfície excepcionalmente limpa e livre de defeitos, enquanto a desgaseificação reduz os pontos de iniciação internos para rachaduras.

Essa limpeza aumenta drasticamente a resistência à fadiga do componente, estendendo sua vida útil sob carregamento cíclico, o que é fundamental para peças como rolamentos, engrenagens e eixos.

Preservação da Estabilidade Dimensional

A combinação de aquecimento lento e uniforme e resfriamento controlado em um ambiente de vácuo reduz drasticamente a deformação e a distorção. Essa estabilidade dimensional é crucial para componentes de alta precisão com tolerâncias rigorosas, muitas vezes minimizando ou eliminando a necessidade de retificação ou usinagem pós-tratamento dispendiosa.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é a solução universal. A objetividade exige o reconhecimento de suas limitações.

Custos Iniciais e Operacionais Mais Altos

Fornos a vácuo são máquinas complexas que representam um investimento de capital significativo. Eles são mais caros para comprar, operar e manter em comparação com fornos atmosféricos convencionais.

Tempos de Ciclo Potencialmente Mais Longos

O processo de esgotar a câmara para um vácuo profundo e garantir o aquecimento uniforme pode levar mais tempo do que simplesmente colocar uma peça em um forno padrão. Para peças de alto volume e baixa margem, isso pode impactar a produtividade.

Adequação do Processo e Material

Embora versátil, o tratamento a vácuo não é ideal para todos os processos metalúrgicos. Certas técnicas de cementação, como a carburização a gás tradicional, são mais complexas de realizar a vácuo e podem ser mais adequadas para métodos atmosféricos.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos de desempenho do componente e das restrições econômicas.

- Se seu foco principal for desempenho máximo e confiabilidade: O tratamento a vácuo é a escolha superior para componentes críticos em aeroespacial, médico ou ferramentas de alto desempenho, onde a falha não é uma opção.

- Se seu foco principal for precisão dimensional: Escolha o tratamento a vácuo para peças complexas com tolerâncias rigorosas, como engrenagens e moldes, para minimizar a distorção e reduzir os custos de pós-processamento.

- Se seu foco principal for limpeza superficial: Para peças que requerem brasagem, soldagem ou revestimento subsequentes, a superfície imaculada do tratamento a vácuo garante melhor ligação e acabamento.

- Se seu foco principal for custo-benefício para peças não críticas: O tratamento atmosférico convencional geralmente fornece propriedades suficientes para aplicações menos exigentes a um custo menor.

Ao entender esses princípios, você pode alavancar o processo térmico correto para desbloquear todo o potencial de engenharia do material escolhido.

Tabela de Resumo:

| Propriedade Mecânica | Melhoria | Mecanismo |

|---|---|---|

| Dureza e Resistência | Aumentada | Previne a descarbonetação e garante aquecimento uniforme para transformações de fase consistentes. |

| Tenacidade e Ductilidade | Aprimorada | Remove gases dissolvidos como o hidrogênio para reduzir a fragilização e melhorar a absorção de energia. |

| Vida Útil à Fadiga | Superior | Cria uma superfície limpa e livre de defeitos e reduz os pontos de estresse interno para uma vida útil mais longa. |

| Estabilidade Dimensional | Preservada | Minimiza deformação e distorção através do controle uniforme da temperatura e resfriamento lento. |

Desbloqueie todo o potencial dos seus componentes metálicos com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Aumente as propriedades mecânicas, reduza defeitos e alcance um desempenho superior — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores