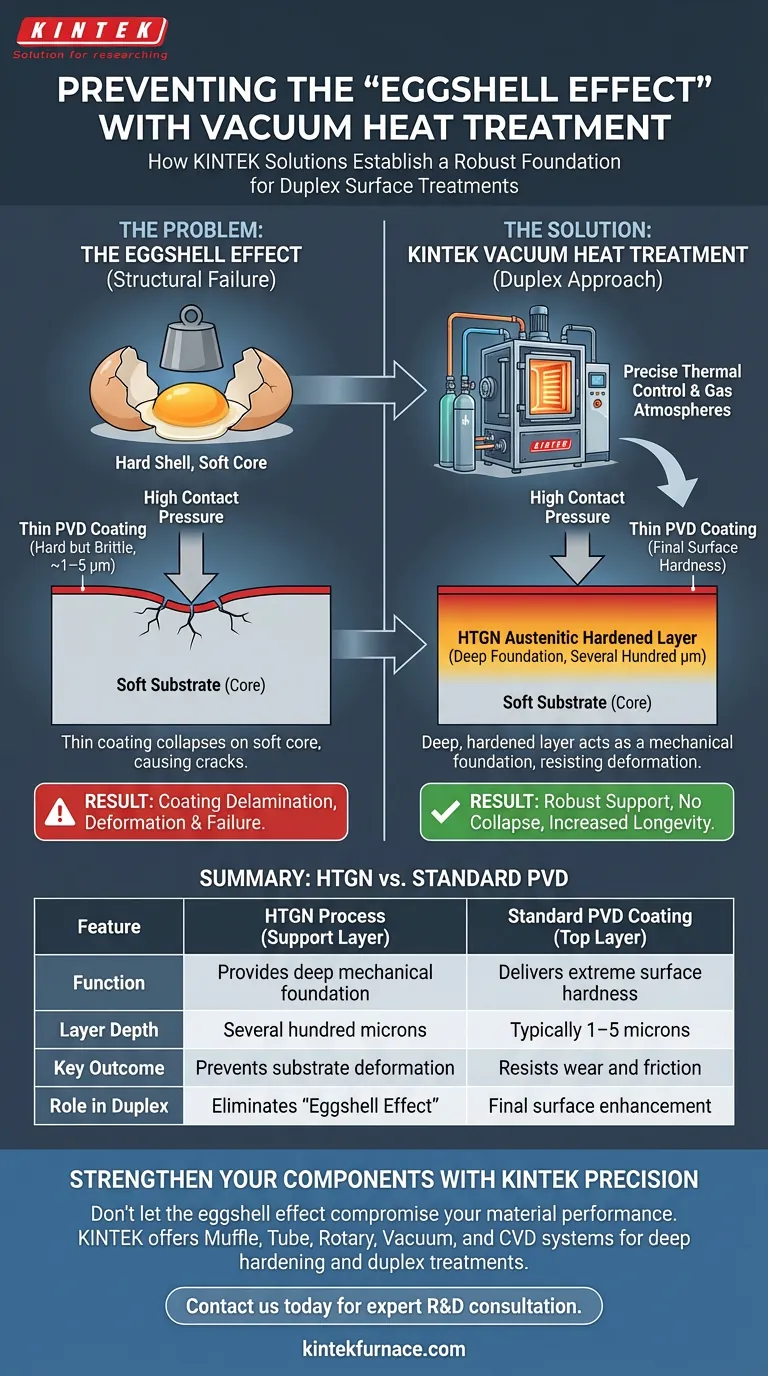

O equipamento de tratamento térmico a vácuo evita o efeito casca de ovo estabelecendo uma zona de transição profunda e endurecida no material de base antes da aplicação de um revestimento final. Especificamente, o equipamento utiliza Nitretação a Gás de Alta Temperatura (HTGN) para criar uma camada endurecida austenítica com várias centenas de mícrons de espessura. Esta camada profunda atua como uma base mecânica, garantindo que revestimentos externos finos e extremamente duros não colapsem ou rachem quando sujeitos a altas pressões de contato.

Insight Principal: O "efeito casca de ovo" é uma falha estrutural causada pela colocação de uma casca dura em um núcleo macio. O tratamento térmico a vácuo elimina isso endurecendo primeiro o núcleo — especificamente através de HTGN — criando uma base robusta e que suporta carga, que sustenta a superfície externa.

A Mecânica da Solução

Para entender como o equipamento evita falhas, é preciso olhar para os processos específicos que ele integra. O ambiente a vácuo permite um controle preciso sobre as condições térmicas e as atmosferas gasosas, possibilitando uma abordagem "duplex".

Nitretação a Gás de Alta Temperatura (HTGN)

O principal mecanismo de prevenção é o processo HTGN.

Este processo introduz nitrogênio na superfície do aço inoxidável em temperaturas elevadas.

Ao contrário dos revestimentos de superfície padrão que simplesmente ficam por cima, o HTGN modifica a química subsuperficial do próprio aço.

Criação da Camada Endurecida Austenítica

O resultado do HTGN é a formação de uma camada endurecida austenítica.

De acordo com as especificações técnicas, esta camada pode ter várias centenas de mícrons de espessura.

Esta profundidade é crítica; ela preenche a lacuna entre o material do núcleo macio e o revestimento externo duro.

Fornecimento de Suporte Mecânico

Sem esta camada, um revestimento fino (como PVD) se comportaria como uma casca de ovo — dura, mas quebradiça, apoiada em um interior macio.

Quando a pressão é aplicada ao aço não tratado, o substrato se deforma, fazendo com que o revestimento rache.

A camada HTGN cria uma base mecânica robusta, resistindo à deformação e mantendo o filme externo intacto.

Capacidades de Integração

O equipamento de tratamento térmico a vácuo não se limita a uma única função. Sua capacidade de evitar o efeito casca de ovo depende de sua versatilidade na combinação de processos.

Tratamento de Superfície Duplex

O equipamento facilita o tratamento de superfície duplex, que combina o endurecimento profundo de HTGN com o acabamento de superfície.

Após a criação da camada de suporte, o equipamento pode facilitar processos subsequentes como Nitretação a Plasma de Baixa Temperatura (LTPN) ou Deposição Física de Vapor (PVD).

Controle Térmico Versátil

Além da nitretação, este equipamento é capaz de realizar quase todos os processos de tratamento térmico.

Isso inclui têmpera (a gás, óleo ou água), recozimento e revenimento.

Essa versatilidade garante que o material do núcleo mantenha suas propriedades de volume necessárias (como tenacidade), enquanto a superfície é projetada para dureza extrema.

Considerações Críticas e Compromissos

Embora o tratamento térmico a vácuo resolva efetivamente o efeito casca de ovo, ele introduz complexidades específicas que devem ser gerenciadas.

Complexidade do Processo

A implementação de um tratamento duplex (HTGN + PVD) é significativamente mais complexa do que um revestimento de estágio único.

Requer controle térmico preciso para garantir que o nitrogênio se difunda corretamente sem comprometer a resistência à corrosão do aço inoxidável.

Profundidade vs. Tempo

Alcançar uma camada endurecida de várias centenas de mícrons leva tempo e energia.

Há um compromisso entre a profundidade da camada de suporte (durabilidade) e o tempo de processamento (custo/produtividade).

Fazendo a Escolha Certa para o Seu Projeto

Ao especificar tratamentos de superfície para aplicações de alta carga, considere o seguinte em relação ao tratamento térmico a vácuo:

- Se o seu foco principal é carga de contato pesada: Priorize o processo HTGN para garantir que a subcamada endurecida seja suficientemente profunda (centenas de mícrons) para suportar o revestimento superior.

- Se o seu foco principal é versatilidade: Aproveite a capacidade do equipamento de alternar entre têmpera, recozimento e nitretação para tratar vários componentes na mesma instalação.

- Se o seu foco principal é evitar a delaminação do revestimento: Certifique-se de que a especificação do processo chame explicitamente uma abordagem "duplex" para preencher a lacuna de dureza entre o substrato e o revestimento.

Ao garantir a base primeiro, o tratamento térmico a vácuo garante que sua engenharia de superfície ofereça longevidade real em vez de apenas dureza temporária.

Tabela Resumo:

| Característica | Processo HTGN (Camada de Suporte) | Revestimento PVD Padrão (Camada Superior) |

|---|---|---|

| Função | Fornece base mecânica profunda | Entrega dureza de superfície extrema |

| Profundidade da Camada | Várias centenas de mícrons | Tipicamente 1–5 mícrons |

| Resultado Chave | Evita deformação do substrato | Resiste ao desgaste e atrito |

| Papel em Duplex | Elimina o "Efeito Casca de Ovo" | Melhoria final da superfície |

Fortaleça Seus Componentes com KINTEK Precision

Não deixe que o "efeito casca de ovo" comprometa o desempenho do seu material. A KINTEK oferece soluções de tratamento térmico a vácuo líderes na indústria, projetadas para construir bases robustas para suas aplicações mais exigentes.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Se você precisa implementar HTGN para endurecimento profundo ou necessita de um forno de alta temperatura totalmente personalizável para tratamentos duplex exclusivos, nossos sistemas garantem controle térmico preciso e suporte mecânico superior para seus produtos alvo.

Pronto para otimizar sua engenharia de superfície? Entre em contato conosco hoje mesmo para consultar nossos especialistas e encontrar o forno perfeito para suas necessidades de laboratório ou industriais.

Guia Visual

Referências

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Por que assar folhas de eletrodos em um forno a vácuo para células tipo botão? Garanta o Desempenho da Bateria e a Pureza Química

- Quais materiais são adequados para tratamento em um forno de recozimento a vácuo? Protegendo Metais e Ligas Reativas

- Como um forno de secagem a vácuo auxilia na manutenção da alta área superficial específica das nanofibras (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3?

- Como uma plataforma de deslocamento XY de alta precisão otimiza o resfriamento? Aprimora a uniformidade térmica e o mapeamento do campo de fluxo

- Quais métodos de aquecimento estão disponíveis para fornos de grafitização a vácuo? Aquecimento por Indução vs. Resistência Explicado

- Que tendências futuras são esperadas na tecnologia de fornos a vácuo? Descubra Soluções Inteligentes e Eficientes

- Qual o papel de um forno de recozimento a vácuo na síntese de Cebolas de Carbono? Alcançar Transformação Precisa de Nano-Fase

- Quais são as vantagens de usar um forno a vácuo para tratamento térmico? Obtenha Controle de Processo Superior e Resultados Limpos