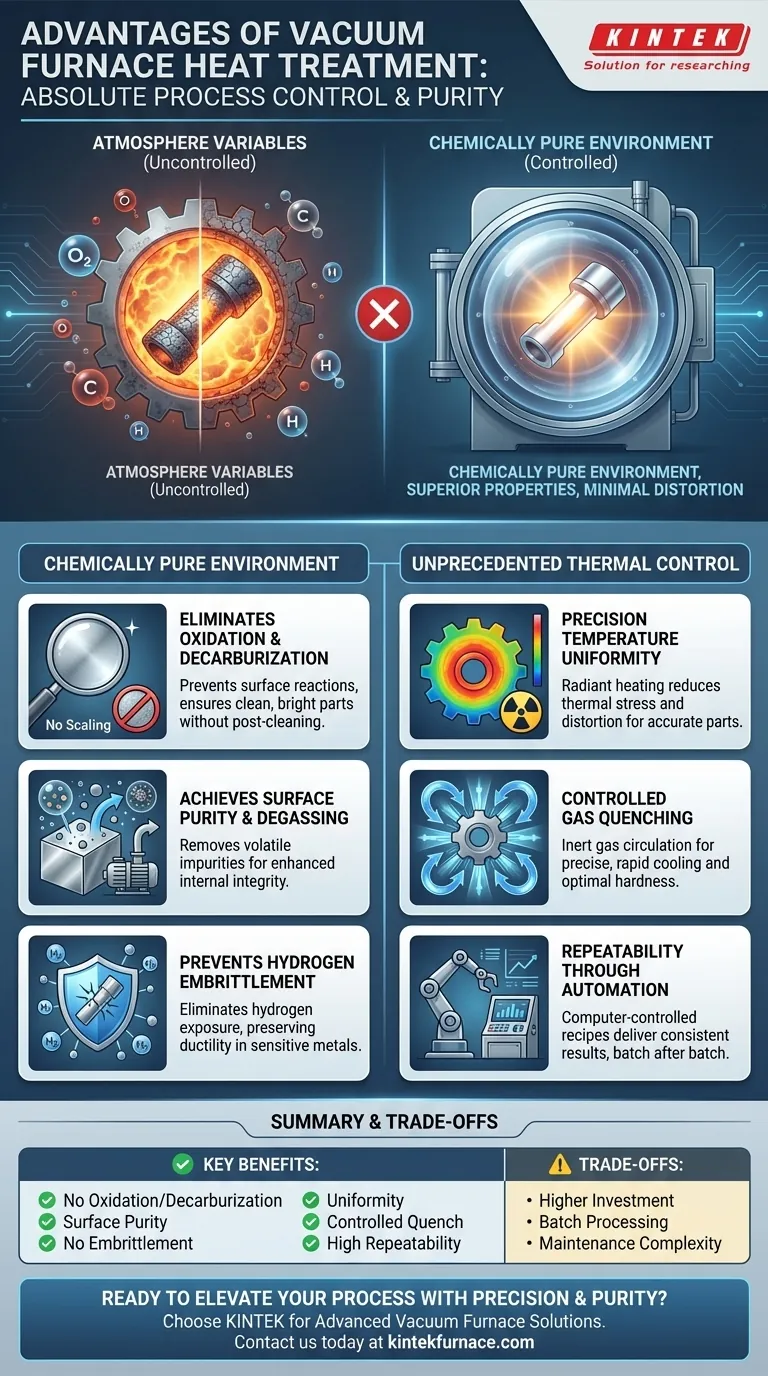

A vantagem fundamental de um forno a vácuo é o controle absoluto do processo. Ao remover a atmosfera da câmara de aquecimento, ele elimina variáveis incontroláveis como oxigênio e outros contaminantes. Isso permite um tratamento térmico excepcionalmente limpo e repetível, resultando em propriedades superiores do material, distorção mínima e um acabamento superficial brilhante e sem manchas na peça final.

Um forno a vácuo transforma o tratamento térmico de um processo vulnerável a variáveis atmosféricas em uma ciência precisa e repetível. Seu valor central reside não apenas em aquecer o metal, mas em criar um ambiente quimicamente puro onde os processos térmicos podem ser controlados com precisão sem precedentes.

A Base: Um Ambiente Quimicamente Puro

A característica que define um forno a vácuo é o ambiente de baixa pressão que ele cria. A remoção do ar e outros gases antes e durante o ciclo de aquecimento resolve vários problemas críticos inerentes ao tratamento térmico tradicional baseado em atmosfera.

Eliminação de Oxidação e Descarburação

Em altas temperaturas, o oxigênio no ar reage agressivamente com a superfície de um metal, causando oxidação (formação de carepa). O carbono no aço também pode reagir com a atmosfera, levando à descarburação, que amolece a camada superficial e compromete a resistência ao desgaste e a vida à fadiga da peça.

Um forno a vácuo impede completamente essas reações. Ao operar em um vácuo quase perfeito, virtualmente não há oxigênio ou outros gases reativos presentes, garantindo que a peça saia do forno com uma superfície limpa e brilhante que não requer limpeza pós-processo.

Obtendo Pureza Superficial e Dessorção de Gases

O vácuo não apenas protege a peça do ambiente externo; ele limpa ativamente a própria peça. O ambiente de baixa pressão efetivamente extrai contaminantes voláteis, óleos e gases aprisionados da superfície e da estrutura interna do material.

Esse efeito de dessorção de gases (degassing) é fundamental para aplicações de alto desempenho, pois melhora a integridade interna e o desempenho do metal.

Prevenção da Fragilização por Hidrogênio

Para alguns aços de alta resistência e metais reativos como o titânio, a exposição ao hidrogênio em altas temperaturas pode levar à fragilização por hidrogênio. Esse fenômeno causa uma perda severa de ductilidade e pode levar à falha prematura e catastrófica do componente sob estresse.

Um ambiente a vácuo é livre de hidrogênio, mitigando completamente esse risco e garantindo que o material retenha suas propriedades mecânicas pretendidas.

Controle Sem Precedentes Sobre Processos Térmicos

Além de criar um ambiente limpo, a tecnologia a vácuo permite um nível de precisão e uniformidade térmica que é difícil de alcançar em fornos convencionais.

Uniformidade de Temperatura de Precisão

O aquecimento a vácuo ocorre primariamente por radiação, que é altamente uniforme e previsível. Isso garante que toda a peça de trabalho, independentemente de sua geometria, atinja a temperatura alvo ao mesmo tempo.

Essa uniformidade de temperatura minimiza o estresse térmico e a distorção, resultando em peças com precisão dimensional e uma taxa de aprovação de produto significativamente maior.

Resfriamento Rápido e Controlado (Têmpera)

Fornos a vácuo modernos são sistemas integrados que incluem têmpera a gás de alta pressão. Após o ciclo de aquecimento, a câmara é rapidamente reabastecida com um gás inerte como nitrogênio ou argônio, que é circulado em alta velocidade para resfriar a peça.

Isso permite um controle preciso da taxa de resfriamento, que é um fator crítico na determinação da dureza final e da microestrutura do metal. É uma alternativa limpa, seca e altamente controlável à têmpera tradicional em óleo ou água.

Repetibilidade Através da Automação

Fornos a vácuo são altamente automatizados, com controles computadorizados gerenciando todas as etapas do processo — desde o bombeamento inicial até o ciclo de aquecimento, tempo de permanência e parâmetros de têmpera.

Uma vez que uma receita de processo é validada, ela pode ser executada identicamente para cada lote subsequente. Essa alta repetibilidade é essencial para indústrias como aeroespacial, médica e de fabricação de ferramentas, onde a consistência é inegociável.

Compreendendo os Compromissos

Embora poderosos, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas limitações específicas.

Investimento Inicial Mais Alto

Sistemas de fornos a vácuo são complexos e representam um investimento de capital significativamente maior em comparação com a maioria dos fornos de atmosfera convencionais. O custo inclui a câmara do forno, bombas de vácuo robustas e sistemas de controle sofisticados.

Restrições de Processamento em Lote

Fornos a vácuo são inerentemente processadores em lote. Isso os torna ideais para componentes de alto valor, mas potencialmente menos eficientes para produção contínua e de alto volume de peças de baixo custo, onde um forno de atmosfera tipo esteira pode ser mais econômico.

Complexidade de Manutenção

A integridade do sistema depende do desempenho de suas bombas de vácuo, selos e instrumentação. A manutenção desse equipamento requer conhecimento especializado e um cronograma de manutenção preventiva rigoroso para garantir um vácuo confiável e sem vazamentos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de tratamento térmico correta depende inteiramente do seu material, complexidade da peça e requisitos de desempenho.

- Se o seu foco principal é o acabamento superficial e a pureza do material: Um forno a vácuo é a escolha definitiva para aplicações como implantes médicos, componentes aeroespaciais ou ferramentas de ponta onde zero oxidação ou contaminação são permitidas.

- Se o seu foco principal é a repetibilidade do processo para peças de alto valor: O controle preciso e automatizado de um forno a vácuo garante propriedades metalúrgicas consistentes lote após lote, justificando o investimento ao minimizar sucata e retrabalho.

- Se o seu foco principal é o processamento de alto volume e baixo custo: Um forno de atmosfera tradicional pode ser mais econômico para peças simples de aço carbono onde uma pequena quantidade de carepa superficial é aceitável ou pode ser removida em uma operação secundária.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar o controle e a qualidade acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Sem Oxidação/Descarburação | Previne a formação de carepa superficial e a perda de carbono para acabamentos limpos e brilhantes sem limpeza pós-processo. |

| Pureza Superficial e Dessorção de Gases | Remove contaminantes e gases dos materiais, aprimorando a integridade interna e o desempenho. |

| Prevenção da Fragilização por Hidrogênio | Elimina a exposição ao hidrogênio, mantendo a ductilidade e prevenindo falhas em metais sensíveis. |

| Uniformidade de Temperatura de Precisão | Garante aquecimento uniforme por radiação, reduzindo estresse térmico e distorção para peças precisas. |

| Têmpera Controlada por Gás | Permite resfriamento rápido e ajustável com gases inertes para controle ideal de dureza e microestrutura. |

| Alta Repetibilidade e Automação | Processos controlados por computador entregam resultados consistentes lote após lote, ideal para indústrias críticas. |

Pronto para elevar seu processo de tratamento térmico com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos a Vácuo e com Atmosfera, Fornos com Mufa, Fornos Tubulares, Fornos Rotativos e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Seja na área aeroespacial, médica ou de fabricação de ferramentas, nossos fornos a vácuo garantem propriedades superiores do material e resultados repetíveis. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje