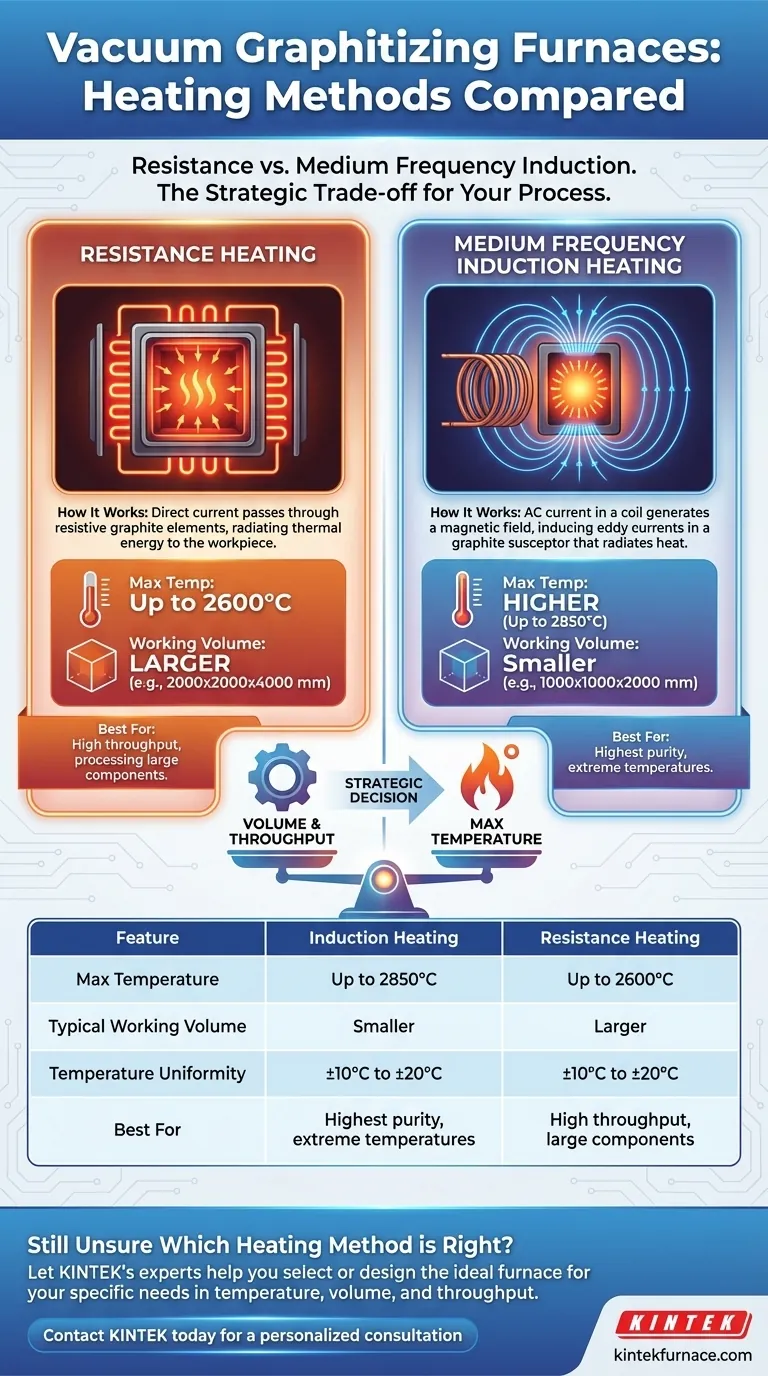

Em sua essência, um forno de grafitização a vácuo pode ser equipado com um de dois métodos de aquecimento primários. A escolha depende da configuração específica e dos requisitos operacionais, centrando-se em uma compensação entre a temperatura máxima e o tamanho do volume de trabalho. Os dois métodos são aquecimento por indução de média frequência e aquecimento por resistência.

A decisão central entre os métodos de aquecimento é estratégica: o aquecimento por indução atinge temperaturas máximas mais altas, tornando-o ideal para os processos de grafitização mais exigentes, enquanto o aquecimento por resistência permite volumes de forno significativamente maiores, priorizando o rendimento e o processamento de grandes componentes.

Como Cada Método de Aquecimento Funciona

Para entender as compensações, você deve primeiro compreender os princípios fundamentais por trás de como cada método gera calor dentro do ambiente de vácuo. Ambos são eficazes, mas atingem seu objetivo de maneiras distintas.

Aquecimento por Resistência

O aquecimento por resistência é um método direto e robusto. Ele funciona passando uma alta corrente elétrica através de elementos de aquecimento feitos de um material com alta resistência elétrica, tipicamente grafite.

Esses elementos de grafite são dispostos ao redor da "zona quente" do forno, envolvendo o material que está sendo processado. À medida que a corrente flui através deles, eles aquecem devido ao efeito Joule e irradiam energia térmica para a peça de trabalho e para a retorta de grafite que a contém.

Aquecimento por Indução de Média Frequência

O aquecimento por indução é um método indireto que utiliza eletromagnetismo. Uma corrente alternada de alta frequência é passada através de uma bobina de cobre, que geralmente está localizada fora da câmara de vácuo ou é resfriada a água dentro dela.

Esta bobina gera um campo magnético poderoso e em rápida mudança. O campo magnético penetra no forno e induz poderosas correntes parasitas elétricas dentro de um susceptor de grafite ou mufla dentro da zona quente. É este susceptor de grafite que aquece intensamente e, por sua vez, irradia calor para o material que está sendo processado.

Principais Diferenças: Uma Comparação Direta

Embora ambos os métodos atinjam as altas temperaturas necessárias para a grafitização, as referências destacam diferenças críticas em suas especificações de desempenho que impactam diretamente sua adequação para diferentes aplicações.

Temperatura Máxima

O aquecimento por indução possui uma clara vantagem na capacidade de temperatura máxima. Fornos que utilizam este método podem atingir até 2850°C.

O aquecimento por resistência, embora ainda capaz de temperaturas extremamente altas, geralmente atinge um máximo ligeiramente inferior de 2600°C. Essa diferença pode ser crítica para processos específicos de materiais avançados.

Volume de Trabalho Disponível

É aqui que o aquecimento por resistência se destaca. Fornos aquecidos por resistência podem ser construídos com zonas de trabalho muito grandes, com exemplos atingindo até 2000x2000x4000 mm.

Sistemas de aquecimento por indução, devido à física da geração de um campo magnético uniforme, são geralmente limitados a volumes de trabalho menores, como 1000x1000x2000 mm ou menos.

Uniformidade de Temperatura

Ambos os métodos fornecem excelente uniformidade de temperatura, o que é crucial para propriedades consistentes do material.

A uniformidade declarada para ambos está na faixa de ±10°C a ±20°C, dependendo do design específico do forno e dos sistemas de controle. O aquecimento por resistência tem uma ligeira vantagem potencial na extremidade inferior dessa faixa, mas ambos são considerados altamente uniformes.

Construção e Materiais

A escolha do método de aquecimento é apenas uma parte do sistema do forno. As referências observam que o design do forno também inclui escolhas para materiais de isolamento (feltro macio vs. feltro compósito rígido) e a qualidade dos materiais do aquecedor e da mufla (por exemplo, grafite isostático vs. de grão fino).

Essas escolhas interagem com o método de aquecimento para determinar o desempenho geral, a eficiência e a vida útil do forno.

Compreendendo as Compensações

A decisão não é sobre qual método é "melhor" no vácuo, mas qual é melhor para um objetivo específico. Escolher o sistema errado pode levar a limitações de processo ou a gastos de capital desnecessários.

A principal compensação é temperatura máxima vs. volume do forno. Se o seu processo exige absolutamente temperaturas acima de 2600°C, o aquecimento por indução é sua única opção viável. No entanto, essa escolha o restringe a um volume de processamento menor por lote.

Por outro lado, se sua prioridade é alto rendimento ou processar peças monolíticas muito grandes, um forno aquecido por resistência oferece a escala necessária. Você deve aceitar uma temperatura operacional máxima ligeiramente inferior em troca desse volume.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para temperatura, tamanho da peça e volume de produção são os únicos fatores que importam.

- Se o seu foco principal é alcançar a mais alta pureza de material e estrutura cristalina possível: Escolha um forno de indução por sua capacidade superior de temperatura máxima (até 2850°C).

- Se o seu foco principal é maximizar o rendimento da produção ou processar grandes componentes: Escolha um forno de resistência por sua capacidade de acomodar volumes de trabalho significativamente maiores.

- Se o seu processo está confortavelmente abaixo de 2600°C e envolve peças de tamanho moderado: Ambas as opções são viáveis, e a decisão pode se resumir a fatores secundários como custo, infraestrutura existente e preferência do fabricante.

Ao entender essa compensação central, você pode especificar um forno que se adapte precisamente às suas necessidades operacionais.

Tabela Resumo:

| Característica | Aquecimento por Indução | Aquecimento por Resistência |

|---|---|---|

| Temperatura Máxima | Até 2850°C | Até 2600°C |

| Volume de Trabalho Típico | Menor (por exemplo, 1000x1000x2000 mm) | Maior (por exemplo, 2000x2000x4000 mm) |

| Uniformidade de Temperatura | ±10°C a ±20°C | ±10°C a ±20°C |

| Melhor Para | Maior pureza, temperaturas extremas | Alto rendimento, grandes componentes |

Ainda Não Tem Certeza de Qual Método de Aquecimento é o Certo para o Seu Processo de Grafitização?

Aproveitando o excepcional P&D e a fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Deixe nossos especialistas ajudá-lo a selecionar ou projetar o forno ideal para suas necessidades específicas de temperatura, volume e rendimento.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

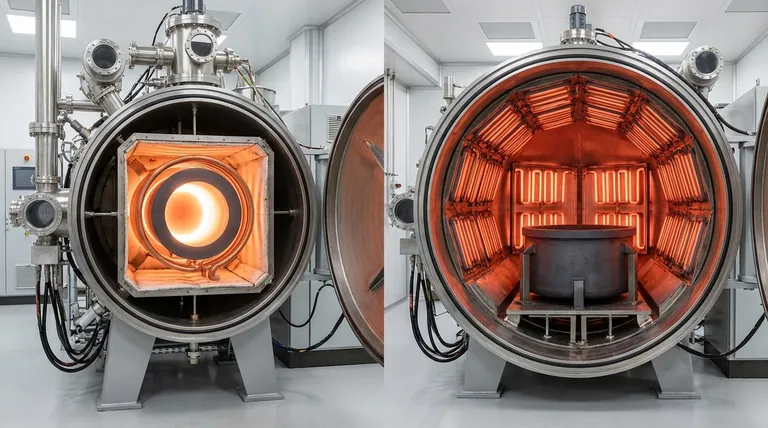

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade