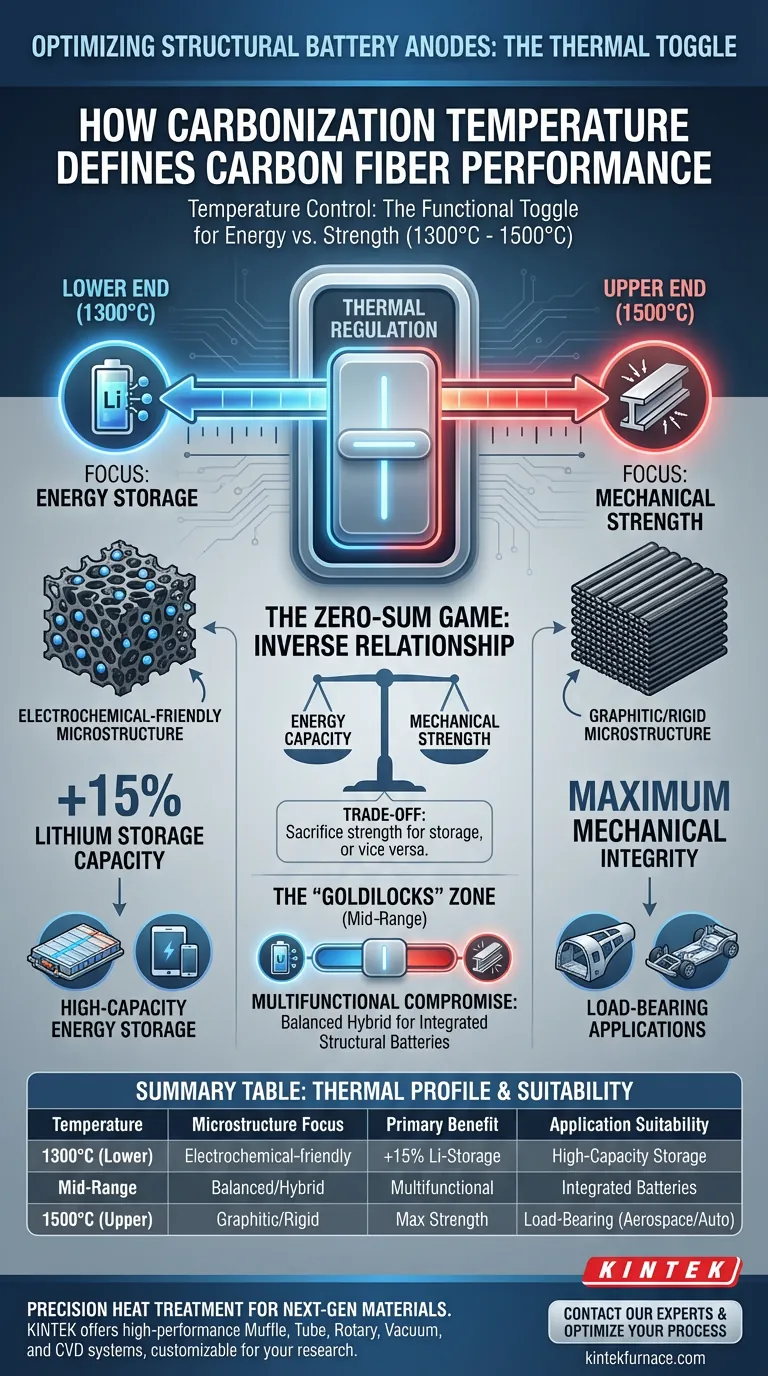

O controle de temperatura atua como o interruptor funcional que determina se uma fibra de carbono atua principalmente como uma viga de suporte de carga ou como um dispositivo de armazenamento de energia. Dentro de um forno de carbonização de alta temperatura, especificamente entre 1300°C e 1500°C, o perfil de calor escolhido regula diretamente a microestrutura da fibra. Operar na extremidade inferior dessa faixa de alta temperatura pode aumentar a capacidade de armazenamento eletroquímico de lítio em aproximadamente 15%, enquanto o aumento da temperatura prioriza a rigidez mecânica em detrimento da capacidade de armazenamento.

No projeto de baterias estruturais, o processamento térmico é um jogo de soma zero: você deve sacrificar alguma resistência mecânica para obter capacidade de energia, ou vice-versa, manipulando a temperatura do forno dentro da janela crítica de 1300°C a 1500°C.

O Impacto da Regulação Térmica na Microestrutura

Para criar fibras de carbono multifuncionais — materiais que servem tanto como chassi quanto como ânodo de bateria — você deve controlar o ambiente do forno com extrema precisão. O perfil de calor dita como a estrutura interna de carbono se forma.

A Faixa de Temperatura Crítica

A alavanca principal para esse controle é a configuração de temperatura entre 1300°C e 1500°C.

Esta janela específica é onde a fibra de carbono transita de um estado precursor para uma estrutura grafítica adequada para aplicações de alto desempenho.

Definindo o Propósito da Fibra

O forno não apenas "assa" a fibra; ele define sua identidade.

Ajustando o perfil de temperatura, você está efetivamente programando a microestrutura da fibra para se destacar em um domínio específico da física: mecânica ou eletroquímica.

Compreendendo os Trade-offs

O insight mais crítico para um engenheiro é entender a relação inversa entre rigidez e armazenamento. Você não pode maximizar ambos simultaneamente apenas com o controle de temperatura.

Otimizando para Densidade de Energia

Quando o forno opera na extremidade inferior do espectro de alta temperatura, a microestrutura retém características benéficas para a interação de íons de lítio.

Este perfil térmico específico produz uma vantagem significativa: um aumento aproximado de 15% na capacidade de armazenamento eletroquímico de lítio.

Otimizando para Integridade Estrutural

Inversamente, empurrar a temperatura do forno para a extremidade superior de 1300°C–1500°C força a microestrutura a se alinhar de forma mais rígida.

Isso resulta em maior resistência mecânica, tornando a fibra capaz de suportar cargas estruturais significativas, o que é essencial para carrocerias de veículos ou estruturas aeroespaciais.

O Ato de Equilíbrio

O desafio na produção de ânodos de baterias estruturais é encontrar a zona "ideal".

Você deve aceitar que alto desempenho mecânico limitará a autonomia da bateria, enquanto alta capacidade de energia reduzirá a carga estrutural que o material pode suportar com segurança.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o perfil de temperatura correto depende inteiramente dos requisitos de desempenho de sua aplicação específica.

- Se seu foco principal é Armazenamento de Energia: Priorize perfis de alta temperatura da faixa inferior para capitalizar o ganho de 15% na capacidade de lítio.

- Se seu foco principal é Suporte de Carga: Mire na extremidade superior da faixa de 1300°C–1500°C para maximizar a resistência à tração e a confiabilidade estrutural.

- Se seu foco principal é Multifuncionalidade: Busque uma temperatura intermediária que forneça um compromisso calculado, oferecendo resistência suficiente para a estrutura enquanto mantém uma capacidade de bateria viável.

Dominar essa variável térmica permite que você projete um material que verdadeiramente sirva a um propósito duplo.

Tabela Resumo:

| Faixa de Temperatura | Foco da Microestrutura | Benefício Principal | Adequação da Aplicação |

|---|---|---|---|

| 1300°C (Extremidade Inferior) | Amigável à eletroquímica | +15% de capacidade de armazenamento de lítio | Armazenamento de energia de alta capacidade |

| Faixa Intermediária | Equilibrado/Híbrido | Compromisso multifuncional | Baterias estruturais integradas |

| 1500°C (Extremidade Superior) | Grafítico/Rígido | Máxima resistência mecânica | Aeroespacial e automotivo para suporte de carga |

| Trade-off | Relação Inversa | Resistência vs. Armazenamento | Engenharia de objetivos específicos |

Tratamento Térmico de Precisão para Materiais de Próxima Geração

Alcançar o equilíbrio perfeito entre rigidez mecânica e densidade de energia requer controle térmico absoluto. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às demandas rigorosas da carbonização de fibra de carbono e da pesquisa de baterias estruturais.

Pronto para otimizar seu processo de carbonização? Entre em contato com nossos especialistas em engenharia hoje mesmo para encontrar o forno de alta temperatura de laboratório ideal para suas necessidades exclusivas de materiais.

Guia Visual

Referências

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as três etapas pelas quais as peças passam em um forno de esteira? Sinterização Mestra para Peças Mais Fortes

- Como os fornos de alta temperatura de laboratório e o resfriamento a ar se coordenam na síntese de o-LISO? Domine a Transição Térmica

- Como o tamanho das partículas de nano-MgO influencia a dopagem de enxofre em carvão ativado? Otimize a Dopagem para Materiais de Laboratório de Alto Desempenho

- Por que a etapa de calcinação é essencial para o Ferrito de Cobre? Desbloqueie Alta Pureza e Cristalidade Superior

- Qual papel o processamento térmico com controle preciso de temperatura e estresse de tração desempenha na estabilização de fibras de PVDF?

- Quais são as aplicações típicas para estufas de secagem? Usos essenciais em laboratórios e na indústria

- Por que é necessário gás argônio de alta pureza para a síntese de MTO? Garante Estabilidade na Catálise Organometálica de Rênio

- Qual é a função principal de um forno a vácuo para precursores de catalisadores à base de Mo? Garantir a pureza e a integridade dos poros