Em sua essência, a Deposição Química a Vapor Assistida por Plasma (PECVD) em uma câmara de bolacha única é um processo que utiliza um gás energizado, ou plasma, para decompor precursores químicos. Esses fragmentos reativos depositam-se então sobre uma única bolacha aquecida para formar um filme fino de alta qualidade. Diferentemente dos métodos puramente térmicos, o plasma fornece a energia para a reação química, permitindo que o processo ocorra em temperaturas significativamente mais baixas.

A vantagem fundamental do PECVD é o uso do plasma como catalisador de energia. Isso permite a deposição de filmes de alta qualidade em temperaturas baixas o suficiente para proteger os delicados circuitos integrados pré-existentes na bolacha de silício, um feito impossível com métodos de deposição térmica de alta temperatura.

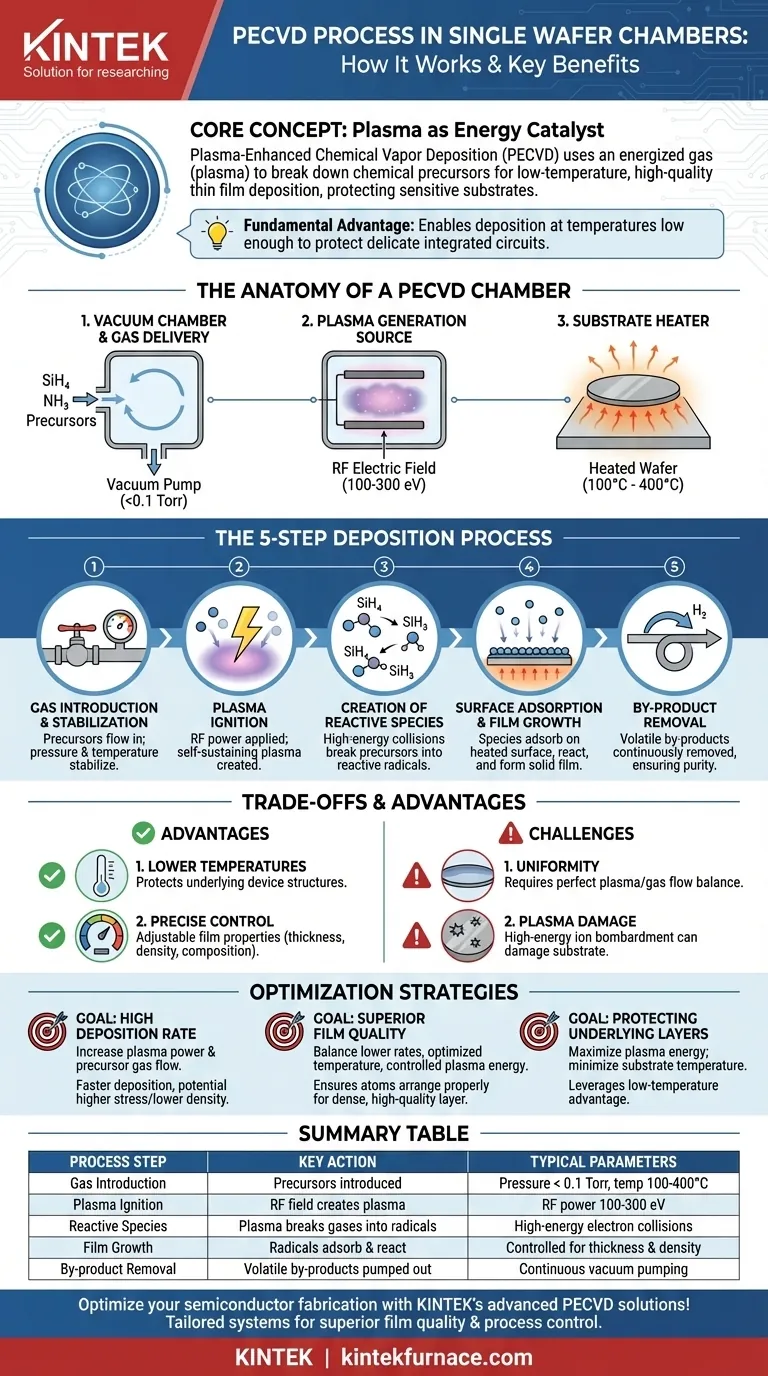

A Anatomia de uma Câmara PECVD

Para entender o processo, devemos primeiro observar os componentes críticos do sistema de bolacha única. Cada parte desempenha um papel preciso na criação de um ambiente controlado para o crescimento do filme.

A Câmara de Vácuo e o Fornecimento de Gás

Todo o processo ocorre dentro de uma câmara de vácuo selada. Este ambiente controlado garante a pureza do processo e permite a operação em pressões muito baixas, tipicamente abaixo de 0,1 Torr.

Um sofisticado sistema de fornecimento de gás introduz quantidades precisas de gases precursores, como silano (SiH₄) e amônia (NH₃), na câmara. Estes são os blocos de construção químicos do filme final.

A Fonte de Geração de Plasma

Este é o coração do sistema PECVD. Geralmente consiste em dois eletrodos paralelos, um dos quais segura a bolacha. Um campo elétrico de radiofrequência (RF) de alta frequência é aplicado entre esses eletrodos.

Este poderoso campo elétrico, frequentemente fornecendo energia na faixa de 100-300 eV, energiza o gás, arrancando elétrons dos átomos e criando o plasma. Isto é frequentemente referido como uma descarga de "acoplamento capacitivo" ou "luminescência".

O Aquecedor do Substrato

Embora o PECVD seja um processo de "baixa temperatura", a bolacha ainda é aquecida, tipicamente entre 100°C e 400°C. Esta energia térmica não é suficiente para decompor os gases precursores por si só, mas é crucial para controlar como os fragmentos reativos se ligam à superfície da bolacha e para influenciar a qualidade final do filme.

O Processo de Deposição Passo a Passo

A deposição de um filme via PECVD segue uma sequência de eventos precisa e rápida dentro da câmara.

Passo 1: Introdução e Estabilização do Gás

Os gases precursores são injetados na câmara de vácuo a uma taxa controlada. A pressão do sistema e a temperatura da bolacha são ajustadas aos seus pontos de ajuste e estabilizadas.

Passo 2: Ignição do Plasma

O campo elétrico de RF é aplicado aos eletrodos. Este campo acelera os elétrons livres no gás, fazendo com que colidam com as moléculas de gás neutras. Estas colisões energéticas criam um plasma autossustentável — uma mistura brilhante e altamente reativa de íons, elétrons e radicais neutros.

Passo 3: Criação de Espécies Reativas

Dentro do plasma, os gases precursores estáveis são quebrados por colisões de elétrons de alta energia. Um gás estável como o silano (SiH₄) é fragmentado em espécies reativas altamente (radicais) como SiH₃ e SiH₂. Estes fragmentos são quimicamente instáveis e ansiosos para reagir.

Passo 4: Adsorção Superficial e Crescimento do Filme

Essas espécies reativas se difundem pela câmara e pousam na superfície aquecida da bolacha, um processo chamado adsorção.

Uma vez na superfície, eles se movem e reagem entre si, ligando-se para formar um filme fino sólido e estável. O aquecimento do substrato fornece a mobilidade superficial necessária para que os átomos se organizem em uma camada densa e de alta qualidade.

Passo 5: Remoção de Subprodutos

As reações químicas na superfície também criam subprodutos voláteis (por exemplo, gás H₂). Estes subprodutos não aderem à bolacha e são continuamente removidos da câmara pela bomba de vácuo, garantindo um filme puro.

Compreendendo as Trocas e Vantagens

O PECVD é uma técnica poderosa, mas sua aplicação envolve o equilíbrio de fatores concorrentes. Compreender essas trocas é fundamental para o domínio do processo.

Vantagem Chave: Temperatura Mais Baixa

A principal razão para usar PECVD é sua capacidade de depositar filmes em baixas temperaturas. O plasma fornece a energia de ativação que, de outra forma, teria que vir de calor extremo, protegendo assim as estruturas sensíveis dos dispositivos já construídas na bolacha.

Vantagem Chave: Controle Sobre as Propriedades do Filme

Ao ajustar a potência do plasma, as taxas de fluxo de gás, a pressão e a temperatura, um engenheiro pode controlar precisamente as propriedades do filme. Isso inclui sua espessura, densidade, composição química e tensão interna, o que é fundamental para o desempenho do dispositivo.

Desafio: Uniformidade

Um grande desafio de engenharia no PECVD de bolacha única é garantir que a densidade do plasma e o fluxo de gás sejam perfeitamente uniformes do centro da bolacha até sua borda. Qualquer não uniformidade resultará em um filme de espessura ou qualidade variável em toda a bolacha.

Armadilha: Danos Induzidos por Plasma

Embora o plasma seja essencial, seus íons de alta energia podem bombardear fisicamente a superfície da bolacha. Se não for devidamente controlado, este bombardeio pode causar danos ao substrato ou ao próprio filme, comprometendo a confiabilidade do dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar um processo PECVD requer alinhar os parâmetros do processo com o resultado desejado para o filme.

- Se o seu foco principal for uma alta taxa de deposição: Aumentar a potência do plasma e os fluxos de gás precursor geralmente depositarão o filme mais rapidamente, mas isso pode vir ao custo de maior tensão no filme ou menor densidade.

- Se o seu foco principal for qualidade de filme superior: Isso exige um equilíbrio cuidadoso de taxas de deposição mais baixas, temperatura otimizada e energia de plasma controlada para garantir que os átomos tenham tempo de se organizar corretamente na superfície.

- Se o seu foco principal for proteger as camadas subjacentes: O objetivo é maximizar a energia fornecida pelo plasma enquanto se mantém a temperatura do substrato o mais baixa possível, aproveitando a força central do PECVD.

Compreender esses princípios fundamentais transforma o processo PECVD de uma caixa preta em uma ferramenta de fabricação precisa e adaptável.

Tabela de Resumo:

| Etapa do Processo | Ação Chave | Parâmetros Típicos |

|---|---|---|

| Introdução de Gás | Gases precursores (ex: SiH₄, NH₃) são introduzidos | Pressão < 0,1 Torr, temperatura 100-400°C |

| Ignição do Plasma | Campo elétrico de RF cria plasma | Potência de RF 100-300 eV |

| Espécies Reativas | Plasma decompõe gases em radicais (ex: SiH₃) | Colisões de elétrons de alta energia |

| Crescimento do Filme | Radicais adsorvem e reagem na bolacha aquecida | Controlado para espessura e densidade |

| Remoção de Subprodutos | Subprodutos voláteis (ex: H₂) são bombeados | Bombeamento a vácuo contínuo |

Otimize sua fabricação de semicondutores com as soluções PECVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura personalizados, incluindo nossos Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo qualidade de filme superior, uniformidade e controle de processo. Contate-nos hoje para discutir como nossa experiência pode aprimorar seus processos de deposição de filme fino e proteger suas camadas de dispositivos sensíveis!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina