Em sua essência, a Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um processo que utiliza energia de micro-ondas focada para ionizar uma mistura de gás em um plasma denso e altamente reativo. Este plasma então reage quimicamente e deposita um filme sólido de alta qualidade, como diamante sintético, sobre um substrato preparado dentro de uma câmara de vácuo.

A verdadeira vantagem da MPCVD reside não apenas no uso de um plasma, mas no uso de micro-ondas para gerar um plasma excepcionalmente denso e energético. Este alto nível de ionização cria o ambiente químico ideal para depositar filmes de pureza excepcional e alta qualidade que outros métodos lutam para alcançar.

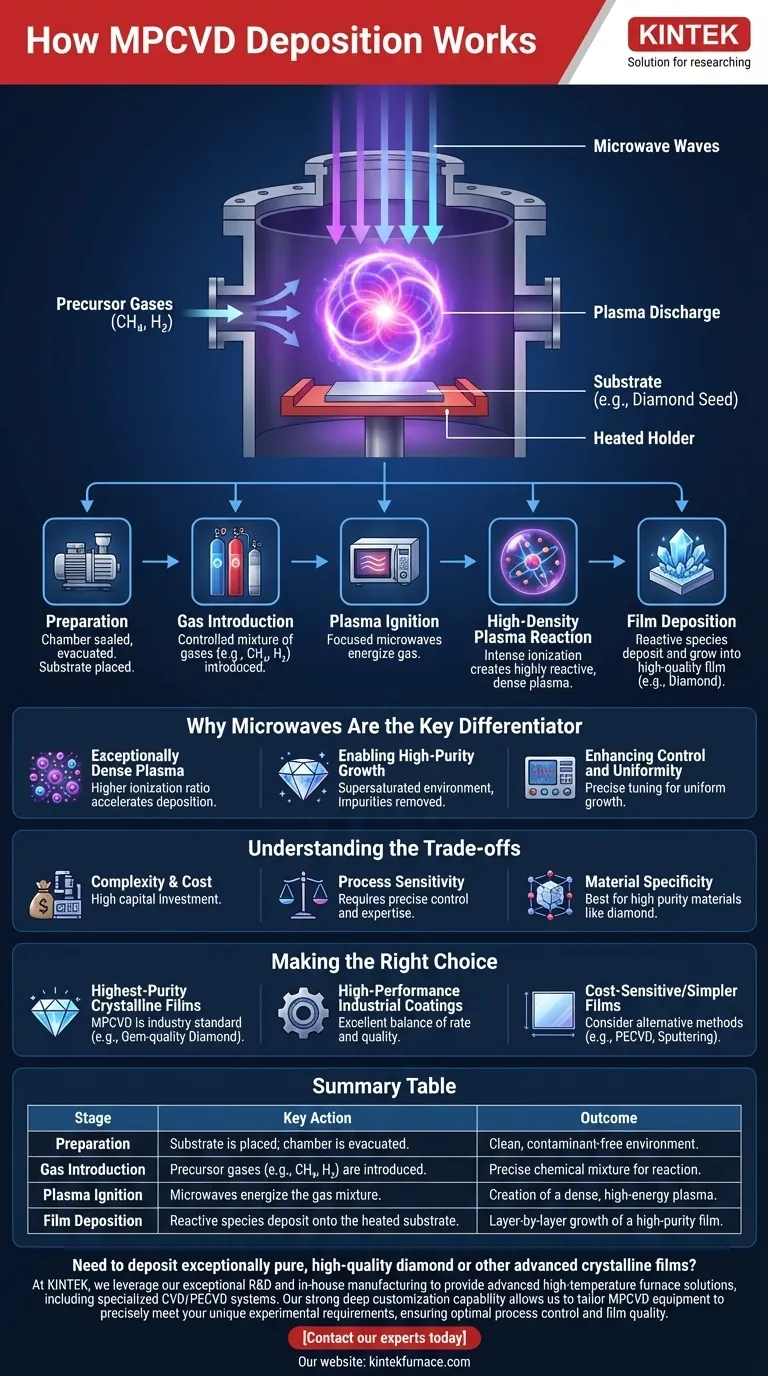

O Processo MPCVD: Uma Análise Passo a Passo

Para entender por que a MPCVD é tão eficaz, é útil dividir o processo em seus estágios fundamentais. Cada etapa é precisamente controlada para alcançar as propriedades finais do material.

Preparação: A Câmara e o Substrato

O processo começa colocando-se um substrato, muitas vezes uma pequena "semente" do material a ser cultivado, sobre um suporte dentro de uma câmara de reação. A câmara é então selada e evacuada para uma pressão muito baixa, removendo quaisquer contaminantes atmosféricos que possam comprometer a pureza do filme.

Introdução de Gás

Uma vez estabelecido o vácuo, uma mistura cuidadosamente controlada de gases precursores é introduzida na câmara. Para o crescimento de diamante, essa mistura é tipicamente composta por uma fonte de carbono (como metano, CH₄) e um volume muito maior de hidrogênio (H₂).

Ignição do Plasma: O Papel das Micro-ondas

A energia de micro-ondas, semelhante à de um micro-ondas doméstico, mas muito mais potente e focada, é direcionada para a câmara. Essa energia excita a mistura gasosa, arrancando elétrons dos átomos e criando uma bola de plasma brilhante.

A Reação de Plasma de Alta Densidade

O intenso campo eletromagnético gerado pelas micro-ondas faz com que os elétrons livres oscilem violentamente. Esses elétrons colidem com as moléculas de gás, causando uma cascata de ionização adicional. Isso cria um plasma de alta densidade onde mais de 10% do gás pode ser ionizado — uma proporção significativamente maior do que em muitas outras técnicas de deposição de plasma.

Deposição e Crescimento do Filme

Dentro deste plasma energético, os gases precursores se decompõem em seus átomos constituintes e radicais reativos (como hidrogênio atômico e espécies de carbono). Essas espécies então se depositam no substrato aquecido, montando-se na estrutura cristalina desejada, camada por camada. A alta concentração de hidrogênio atômico também serve para corroer qualquer carbono não-diamante, garantindo um produto final de alta pureza.

Por Que as Micro-ondas São o Diferencial Chave

Embora outros métodos usem plasma, o uso de micro-ondas na MPCVD oferece vantagens distintas que são cruciais para o crescimento de materiais como diamante de alta qualidade.

Criação de um Plasma Excepcionalmente Denso

As micro-ondas são extremamente eficientes em acoplar energia ao gás em pressões específicas, criando um plasma muito mais denso e ionizado do que métodos como plasma de corrente contínua (DC) ou radiofrequência (RF). Essa alta densidade acelera diretamente a taxa de deposição.

Viabilizando o Crescimento de Alta Pureza

A química única dentro do plasma de micro-ondas é ideal para a deposição de diamante. Ela cria um ambiente supersaturado dos grupos atômicos específicos de carbono e hidrogênio necessários para o crescimento, ao mesmo tempo em que remove impurezas e defeitos do filme em crescimento.

Aprimorando o Controle e a Uniformidade

A potência e a frequência das micro-ondas podem ser controladas com precisão, permitindo o ajuste fino da densidade, temperatura e forma do plasma. Isso confere aos operadores um controle excepcional sobre a taxa de crescimento do filme e garante uma deposição uniforme na superfície do substrato.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige o reconhecimento dos desafios associados à MPCVD.

Complexidade e Custo do Equipamento

Os sistemas MPCVD envolvem componentes sofisticados e caros, incluindo geradores de micro-ondas de alta potência, cavidades ressonantes projetadas com precisão e sistemas de vácuo robustos. Isso representa um investimento de capital significativo.

Sensibilidade do Processo

A qualidade excepcional dos filmes MPCVD é um resultado direto do controle preciso do processo. O resultado final é altamente sensível a pequenas variações na pressão do gás, nas proporções da mistura de gás, na temperatura do substrato e na potência das micro-ondas. Alcançar resultados consistentes requer experiência significativa no processo.

Especificidade do Material

A MPCVD é um processo altamente especializado que se destaca na produção de uma gama restrita de materiais de alta pureza, sendo o diamante o exemplo mais proeminente. Pode não ser o método mais eficiente ou econômico para depositar filmes mais simples ou amorfos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente do resultado desejado. A MPCVD é uma ferramenta poderosa, mas sua aplicação deve se alinhar com seu objetivo principal.

- Se seu foco principal é produzir filmes cristalinos da mais alta pureza, como diamante de qualidade gema: A MPCVD é o método padrão da indústria, incontestável, devido à sua capacidade de criar um ambiente de plasma limpo e altamente ionizado.

- Se seu foco principal é criar revestimentos industriais de alto desempenho (por exemplo, filmes duros e de baixo atrito): A MPCVD oferece um excelente equilíbrio entre taxa de deposição e qualidade superior do filme que justifica sua complexidade para aplicações exigentes.

- Se seu foco principal é a deposição de filmes mais simples com sensibilidade ao custo ou em grandes áreas: Você pode querer avaliar métodos alternativos, como PECVD convencional ou sputtering, que podem ser mais econômicos para materiais menos exigentes.

Em última análise, selecionar a MPCVD é uma decisão de priorizar a qualidade e a pureza excepcionais do material através do controle preciso do plasma.

Tabela Resumo:

| Estágio | Ação Principal | Resultado |

|---|---|---|

| Preparação | Substrato é colocado; câmara é evacuada. | Ambiente limpo e livre de contaminantes. |

| Introdução de Gás | Gases precursores (ex: CH₄, H₂) são introduzidos. | Mistura química precisa para a reação. |

| Ignição do Plasma | Micro-ondas energizam a mistura gasosa. | Criação de um plasma denso e de alta energia. |

| Deposição do Filme | Espécies reativas se depositam no substrato aquecido. | Crescimento camada por camada de um filme de alta pureza. |

Precisa depositar diamante excepcionalmente puro e de alta qualidade ou outros filmes cristalinos avançados?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda nos permite adaptar equipamentos MPCVD para atender precisamente aos seus requisitos experimentais exclusivos, garantindo controle de processo e qualidade de filme ideais.

Contate nossos especialistas hoje para discutir como uma solução MPCVD personalizada pode avançar sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Em que indústrias o sistema de deposição química a vapor por plasma de micro-ondas é comumente usado? Desbloqueie a Síntese de Materiais de Alta Pureza

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável