Em sua essência, o princípio da atmosfera inerte aprimora o controle de processo criando um plano de fundo quimicamente neutro. Este ambiente controlado remove sistematicamente gases atmosféricos reativos, principalmente oxigênio e vapor d'água, que de outra forma introduziriam reações secundárias indesejadas e imprevisíveis. Ao eliminar essas variáveis, você garante que o processo que observa é o que pretendia executar.

A função principal de uma atmosfera inerte não é adicionar algo ao seu processo, mas remover algo: a incerteza. Ao remover gases atmosféricos reativos, você obtém controle direto sobre o ambiente químico, garantindo que seus resultados sejam um verdadeiro reflexo do seu experimento pretendido, e não um produto de contaminação.

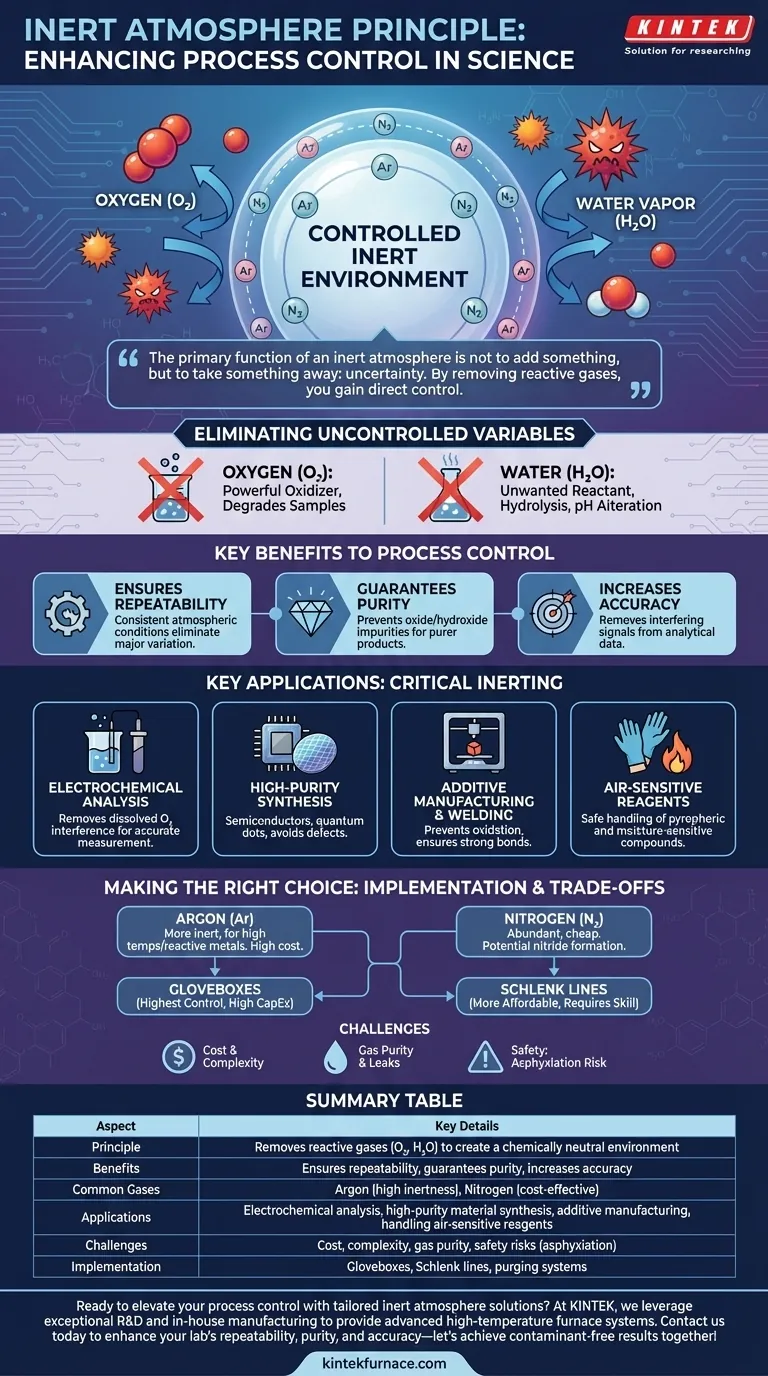

O Princípio da Inertização: Eliminando Variáveis Não Controladas

Para dominar o controle de processo, você deve primeiro definir os limites do seu sistema. Uma atmosfera inerte é uma das ferramentas mais poderosas para estabelecer um limite químico estável e previsível.

O que é uma Atmosfera Inerte?

Uma atmosfera inerte é um volume de gás que não participa prontamente de reações químicas sob um determinado conjunto de condições. Este ambiente é tipicamente composto de gases nobres como Argônio (Ar) ou um gás relativamente não reativo como Nitrogênio (N₂).

O objetivo é deslocar fisicamente o ar reativo em um espaço de trabalho — como uma caixa de luvas (glovebox), reator ou linha Schlenk — com este gás não reativo, criando um palco experimental controlado.

Os Contaminantes Primários: Oxigênio e Água

Para a maioria das aplicações, os dois principais culpados que você está tentando eliminar do ar ambiente são oxigênio e vapor d'água.

Oxigênio (O₂) é um poderoso agente oxidante que pode degradar amostras, formar óxidos indesejados ou interferir em medições eletroquímicas.

Água (H₂O) pode atuar como um reagente indesejado em reações de hidrólise, um catalisador para reações secundárias ou uma fonte de prótons que pode alterar o pH de um sistema.

Como Isso se Traduz em Controle de Processo

Ao purgar um sistema com um gás inerte, você remove essas variáveis não controladas. Isso aprimora diretamente o controle de processo de três maneiras fundamentais:

- Garante Repetibilidade: Cada experimento é executado sob as mesmas condições atmosféricas exatas, eliminando uma grande fonte de variação.

- Garante Pureza: Previne a formação de impurezas de óxido ou hidróxido em materiais sintetizados, levando a um produto final mais puro.

- Aumenta a Precisão: Remove sinais interferentes de medições analíticas, garantindo que os dados coletados sejam uma verdadeira representação da sua amostra.

Aplicações Chave Onde a Inertização é Crítica

A necessidade de uma atmosfera controlada não é acadêmica; é uma necessidade prática em muitos campos científicos e industriais de alto risco.

Análise Eletroquímica

Como a referência observa, este é um exemplo clássico. O oxigênio dissolvido em um eletrólito é eletroquimicamente ativo e pode criar um sinal de fundo que mascara o sinal do analito que você está tentando medir. A purga da solução com Argônio remove essa interferência, levando a uma medição limpa e precisa.

Síntese de Materiais de Alta Pureza

Em campos como a fabricação de semicondutores ou a síntese de pontos quânticos, mesmo níveis de partes por milhão de oxigênio podem introduzir defeitos na estrutura cristalina. Esses defeitos podem alterar drasticamente as propriedades eletrônicas ou ópticas do material, tornando-o inútil.

Manufatura Aditiva e Soldagem

Ao trabalhar com metais em altas temperaturas, como na impressão 3D de metal ou soldagem TIG, a exposição ao oxigênio causa oxidação rápida. Isso forma uma camada de óxido frágil e quebradiça que compromete a integridade estrutural da peça final. É necessário um escudo contínuo de gás inerte para criar ligações fortes e limpas.

Manuseio de Reagentes Sensíveis ao Ar

Muitos compostos organometálicos e outros reagentes avançados são pirofóricos (inflamam espontaneamente no ar) ou se decompõem rapidamente em contato com a umidade. Para esses produtos químicos, uma atmosfera inerte não é apenas para controle de processo — é um requisito absoluto para manuseio seguro e viabilidade experimental.

Entendendo os Compromissos e Desafios de Implementação

Embora poderoso, implementar um sistema de atmosfera inerte não está isento de desafios. Uma compreensão clara dos compromissos é essencial para o uso eficaz.

Escolhendo o Gás Inerte Certo

Nitrogênio é o cavalo de batalha da inertização porque é abundante e barato. No entanto, em altas temperaturas, ele pode reagir com certos metais (como lítio ou titânio) para formar nitretos.

Argônio é significativamente mais inerte que o nitrogênio e é o gás de escolha para processos de alta temperatura ou ao trabalhar com metais altamente reativos. Sua principal desvantagem é seu custo mais alto.

Custo e Complexidade

Alcançar e manter uma atmosfera inerte requer equipamento especializado. Gloveboxes oferecem o mais alto nível de controle, mas representam um investimento de capital significativo. As linhas Schlenk são uma alternativa mais acessível para laboratórios de química, mas exigem mais habilidade do usuário. O consumo contínuo de gás de alta pureza também representa um custo operacional contínuo.

A Pureza Não é Absoluta

Os gases inertes são vendidos em vários graus de pureza. Para aplicações altamente sensíveis, mesmo o gás de "ultra-alta pureza" pode precisar passar por um purificador de gás adicional para remover vestígios de contaminantes até níveis de partes por bilhão. Além disso, manter essa pureza é uma batalha constante contra vazamentos microscópicos no sistema.

Considerações de Segurança

Os gases inertes são asfixiantes. Um grande vazamento em uma sala mal ventilada pode deslocar o oxigênio para níveis perigosamente baixos. Todas as instalações que utilizam grandes quantidades de gás inerte devem ter ventilação robusta e estar equipadas com monitores e alarmes de nível de oxigênio.

Fazendo a Escolha Certa para Sua Aplicação

A rigorosidade de sua estratégia de inertização deve ser diretamente proporcional à sensibilidade do seu processo.

- Se seu foco principal é a precisão analítica: Use o gás de mais alta pureza (tipicamente Argônio) dentro de um sistema selado como uma glovebox para eliminar até mesmo vestígios de interferência eletroquímica ou espectroscópica.

- Se seu foco principal é a integridade do material a granel: O nitrogênio é frequentemente a escolha mais econômica para processos como soldagem ou recozimento, mas você deve primeiro verificar se ele não forma nitretos indesejados com seu material nas temperaturas do processo.

- Se seu foco principal é a segurança ao manusear produtos químicos reativos: Uma glovebox robusta e testada quanto a vazamentos ou uma linha Schlenk é inegociável para evitar decomposição, incêndio ou explosões.

- Se seu foco principal é a estabilidade de amostras a longo prazo: Armazenar materiais sensíveis sob pressão positiva de um gás inerte dentro de um dessecador ou glovebox previne a degradação por oxidação lenta ou hidrólise ao longo do tempo.

Em última análise, dominar o uso de uma atmosfera inerte a transforma de um requisito complexo em uma ferramenta poderosa para alcançar a fidelidade absoluta do processo.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio | Remove gases reativos (O₂, H₂O) para criar um ambiente quimicamente neutro |

| Benefícios | Garante repetibilidade, garante pureza, aumenta a precisão |

| Gases Comuns | Argônio (alta inércia), Nitrogênio (econômico) |

| Aplicações | Análise eletroquímica, síntese de materiais de alta pureza, manufatura aditiva, manuseio de reagentes sensíveis ao ar |

| Desafios | Custo, complexidade, pureza do gás, riscos de segurança (asfixia) |

| Implementação | Gloveboxes, linhas Schlenk, sistemas de purga |

Pronto para elevar o controle de seu processo com soluções de atmosfera inerte personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem alinhamento preciso com suas necessidades experimentais únicas, seja em eletroquímica, síntese de materiais ou manuseio de reagentes sensíveis ao ar. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a repetibilidade, pureza e precisão do seu laboratório—vamos alcançar resultados livres de contaminantes juntos!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes