Em sua essência, a câmara de aquecimento de um forno de atmosfera funciona usando uma fonte de energia controlada para gerar calor, que é então transferido uniformemente para a peça de trabalho. A câmara é construída com materiais especializados que não apenas resistem a temperaturas extremas, mas também fornecem isolamento essencial para manter um ambiente estável e isolado para o processo de tratamento térmico.

O verdadeiro propósito da câmara de aquecimento é duplo: gerar e transferir calor com precisão e atuar como um vaso selado que isola a peça de trabalho do ar externo, permitindo a manutenção de uma atmosfera específica e controlada.

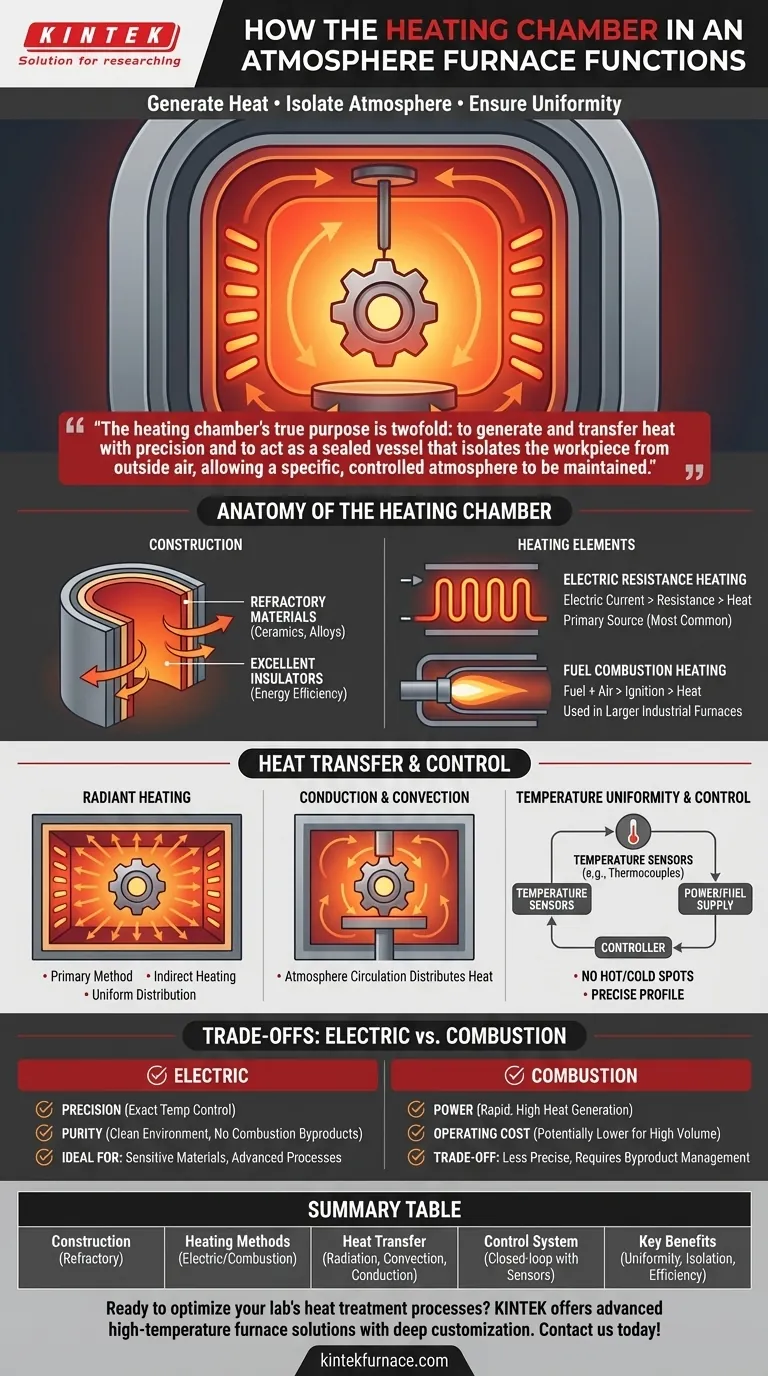

A Anatomia da Câmara de Aquecimento

A eficácia de qualquer forno de atmosfera começa com o design e os materiais de sua câmara de aquecimento. É aqui que ocorre o trabalho fundamental do tratamento térmico.

Construção: Uma Carcaça de Alta Temperatura

A câmara em si é construída com materiais refratários, tipicamente cerâmicas avançadas ou ligas metálicas especializadas.

Esses materiais são escolhidos por sua capacidade de suportar ciclos térmicos constantes e extremos sem degradação. Eles também servem como excelentes isolantes, impedindo a fuga de calor e garantindo a eficiência energética.

Elementos de Aquecimento: O Motor do Forno

O método usado para gerar calor é uma característica definidora do forno. Os dois métodos principais são a resistência elétrica e a combustão de combustível.

Aquecimento por Resistência Elétrica

Este é o método mais comum para fornos de atmosfera modernos. Uma corrente elétrica é passada através de elementos de aquecimento feitos de materiais como Kanthal ou Nichrome.

A resistência inerente desses elementos faz com que aqueçam significativamente, tornando-se a principal fonte de energia térmica dentro da câmara.

Aquecimento por Combustão de Combustível

Em algumas aplicações industriais, particularmente em fornos de tubo maiores, o calor é gerado pela combustão de combustível.

Uma mistura precisa de combustível e ar é inflamada, criando uma chama que aquece a câmara. A proporção de combustível para ar também é usada para ajudar a regular a atmosfera interna do forno.

Como o Calor é Transferido e Controlado

Gerar calor é apenas o primeiro passo. O design da câmara é crucial para garantir que o calor seja fornecido à peça de trabalho de forma eficaz e uniforme.

O Princípio do Aquecimento Radiante

O principal método de transferência de calor é a radiação. Os elementos de aquecimento quentes e as paredes da câmara isoladas irradiam energia térmica em todas as direções.

Essa energia viaja através da atmosfera controlada e é absorvida pela superfície da peça de trabalho. Este método de aquecimento indireto evita o contato direto com os elementos de aquecimento, garantindo um processo mais limpo e uma distribuição de temperatura mais uniforme.

O Papel da Condução e Convecção

Embora a radiação seja dominante, a condução (transferência de calor por contato direto) e a convecção (transferência de calor através do movimento de gases quentes) também desempenham um papel.

O gás de atmosfera controlada dentro da câmara aquece e circula, ajudando a distribuir a energia térmica para todas as superfícies da peça de trabalho.

Alcançando a Uniformidade de Temperatura

Uma função chave da câmara é evitar "pontos quentes" ou "pontos frios". A colocação estratégica dos elementos de aquecimento e a qualidade do isolamento são projetadas para criar um ambiente térmico uniforme.

Controle de Temperatura em Malha Fechada

Fornos modernos usam um sistema de malha fechada para controle. Sensores de temperatura (como termopares) medem constantemente a temperatura interna da câmara.

Esses dados são enviados a um controlador, que ajusta automaticamente a energia enviada aos elementos elétricos ou o suprimento de combustível para sistemas de combustão. Isso garante que a temperatura siga precisamente o perfil desejado para o ciclo de tratamento térmico.

Compreendendo as Compensações: Elétrico vs. Combustão

A escolha entre um sistema de aquecimento elétrico e um baseado em combustão envolve compensações significativas que afetam o controle do processo e o custo operacional.

Precisão e Pureza (Elétrico)

O aquecimento por resistência elétrica oferece um controle de temperatura excepcionalmente preciso e um ambiente inerentemente limpo.

Como não há subprodutos de combustão, é muito mais fácil manter a pureza da atmosfera controlada, o que é fundamental para materiais sensíveis e processos avançados.

Potência e Custo Operacional (Combustão)

A combustão de combustível pode frequentemente gerar níveis muito altos de calor mais rapidamente e, em alguns cenários industriais, a um custo operacional mais baixo do que a eletricidade.

No entanto, isso tem o custo de um controle menos preciso. Os subprodutos da combustão também devem ser gerenciados cuidadosamente para evitar a contaminação da atmosfera do forno e da peça de trabalho.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos do seu processo determinarão qual tipo de sistema de aquecimento é mais apropriado.

- Se o seu foco principal é a pureza do processo e o controle preciso da temperatura: Um forno aquecido eletricamente é a escolha superior por sua limpeza e capacidade de resposta.

- Se o seu foco principal é o rendimento de alto volume, onde a potência de aquecimento bruta é primordial: Um forno de combustão de combustível pode ser uma solução mais prática e econômica.

Compreender como a câmara de aquecimento gera, transfere e controla a energia térmica permite que você selecione a ferramenta certa e otimize seu processo para resultados consistentes e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Construção | Materiais refratários (cerâmicas, ligas) para isolamento e durabilidade |

| Métodos de Aquecimento | Resistência elétrica (precisa, limpa) ou combustão de combustível (potente, econômica) |

| Transferência de Calor | Principalmente radiação, com condução e convecção para uniformidade |

| Sistema de Controle | Malha fechada com sensores de temperatura para perfis térmicos estáveis |

| Principais Benefícios | Aquecimento uniforme, isolamento da atmosfera, eficiência energética e controle de processo |

Pronto para otimizar os processos de tratamento térmico do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente