Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação que constrói um material sólido de alta pureza a partir de um gás. Funciona introduzindo compostos químicos gasosos específicos, conhecidos como precursores, em uma câmara de reação contendo um objeto aquecido, ou substrato. O calor energiza uma reação química, fazendo com que os precursores se decomponham e depositem um filme fino e sólido na superfície do substrato, crescendo efetivamente o material átomo por átomo.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é um processo de engenharia de precisão. Seu poder reside no uso de reações químicas controladas em fase gasosa para construir materiais sólidos com pureza e uniformidade excepcionais, razão pela qual é uma tecnologia fundamental para a indústria de semicondutores.

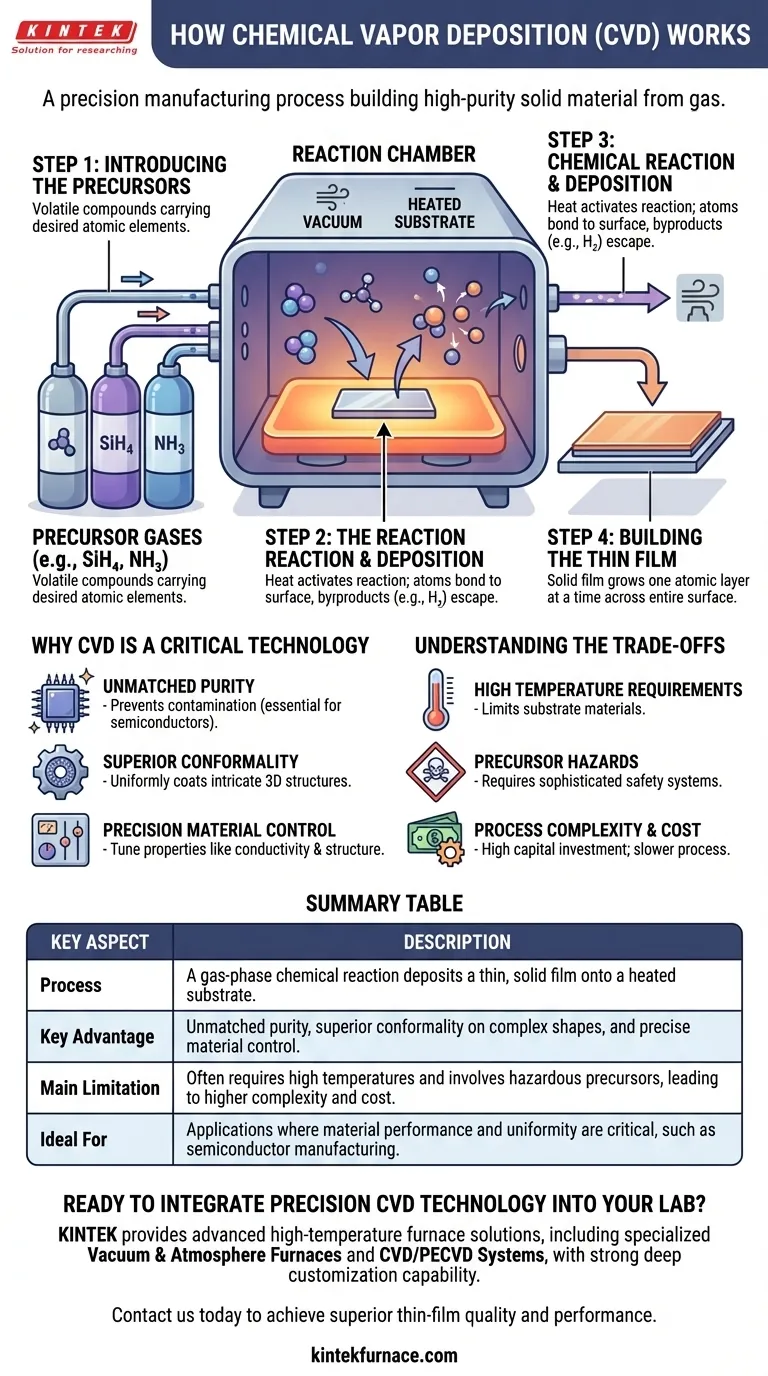

Os Princípios Fundamentais da CVD

Para realmente entender a CVD, devemos vê-la como uma sequência de eventos físicos e químicos controlados. Cada etapa é crítica para alcançar o material final de alto desempenho.

Etapa 1: Introdução dos Precursores

O processo começa com gases precursores. Estes são compostos voláteis cuidadosamente escolhidos que contêm os elementos atômicos do filme que você deseja criar.

Por exemplo, para depositar um filme de silício puro, um precursor comum é o gás silano (SiH₄). Para criar nitreto de silício, um isolante durável, podem ser usados tanto o silano quanto a amônia (NH₃).

Etapa 2: O Ambiente de Reação

Esses precursores são alimentados em uma câmara de reação, que é tipicamente um forno operando sob vácuo. O objeto a ser revestido, chamado de substrato (por exemplo, um wafer de silício), é colocado dentro desta câmara.

O vácuo é fundamental. Ele remove ar e contaminantes indesejados que poderiam comprometer a pureza do filme final. O substrato é então aquecido a uma temperatura precisa, muitas vezes centenas ou até mais de mil graus Celsius.

Etapa 3: Reação Química e Deposição

O calor aplicado ao substrato fornece a energia de ativação necessária para que as reações químicas ocorram diretamente em sua superfície. Os gases precursores se decompõem e os átomos desejados se ligam à superfície quente.

Continuando nosso exemplo, o calor decompõe as moléculas de silano (SiH₄). Os átomos de silício (Si) depositam-se no substrato, enquanto o gás subproduto hidrogênio (H₂) é bombeado para fora da câmara.

Etapa 4: Construção do Filme Fino

Esta deposição ocorre em toda a superfície do substrato, construindo um filme sólido camada atômica por camada atômica. Este método resulta em um filme excepcionalmente uniforme em espessura e pode revestir perfeitamente até mesmo superfícies complexas e não planas.

Por Que a CVD é uma Tecnologia Crítica

A natureza meticulosa do processo CVD lhe confere várias vantagens chave que a tornam indispensável em campos de alta tecnologia, particularmente para a fabricação de microeletrônicos.

Pureza Inigualável

Ao usar gases precursores de alta pureza e um ambiente de vácuo, a CVD evita a contaminação. Isso é absolutamente essencial para semicondutores, onde mesmo alguns átomos errantes podem arruinar um microchip.

Conformidade Superior

Como a deposição ocorre a partir de uma fase gasosa, o filme pode revestir uniformemente estruturas tridimensionais intrincadas. Isso é conhecido como conformidade, e é uma vantagem significativa sobre métodos de linha de visão como a pulverização catódica (sputtering).

Controle de Material de Precisão

Ao controlar cuidadosamente as variáveis do processo, como temperatura, pressão e a mistura de gases precursores, os engenheiros podem ajustar precisamente as propriedades do filme depositado. Isso inclui sua estrutura cristalina, condutividade elétrica e níveis de estresse.

Entendendo as Compensações (Trade-offs)

Nenhum processo é perfeito. Para usar a CVD de forma eficaz, você deve entender suas limitações.

Requisitos de Alta Temperatura

Muitos processos de CVD exigem temperaturas muito altas. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois o calor pode danificá-los ou derretê-los.

Perigos dos Precursores

Os produtos químicos precursores usados na CVD são frequentemente altamente tóxicos, inflamáveis ou corrosivos. Isso exige sistemas de segurança sofisticados e caros para manuseio e tratamento de gases de exaustão.

Complexidade e Custo do Processo

O equipamento de CVD é complexo e representa um investimento de capital significativo. O processo em si pode ser mais lento e mais caro por peça do que métodos de revestimento mais simples, tornando-o inadequado para aplicações de baixo valor e alto volume.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente do seu objetivo final e restrições.

- Se seu foco principal é desempenho e pureza: A CVD é o padrão ouro para aplicações como semicondutores, óticas avançadas e revestimentos resistentes ao desgaste, onde a qualidade do material não é negociável.

- Se seu foco principal é revestir formas complexas uniformemente: A excelente conformidade da CVD a torna superior a muitos outros métodos para cobrir topografias intrincadas.

- Se seu foco principal é o baixo custo para peças não críticas: Métodos mais simples e menos caros, como pintura, galvanoplastia ou mesmo Deposição Física de Vapor (PVD), são frequentemente escolhas mais econômicas.

Em última análise, a força única da CVD é sua capacidade de transformar gases simples em materiais sólidos de alto desempenho com precisão em nível atômico.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Uma reação química em fase gasosa deposita um filme fino e sólido sobre um substrato aquecido. |

| Vantagem Chave | Pureza inigualável, conformidade superior em formas complexas e controle preciso do material. |

| Limitação Principal | Muitas vezes requer altas temperaturas e envolve precursores perigosos, levando a maior complexidade e custo. |

| Ideal Para | Aplicações onde o desempenho e a uniformidade do material são críticos, como a fabricação de semicondutores. |

Pronto para Integrar a Tecnologia CVD de Precisão em Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos para deposição de materiais.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar qualidade e desempenho superiores em filmes finos. Vamos construir a solução perfeita para suas necessidades de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico