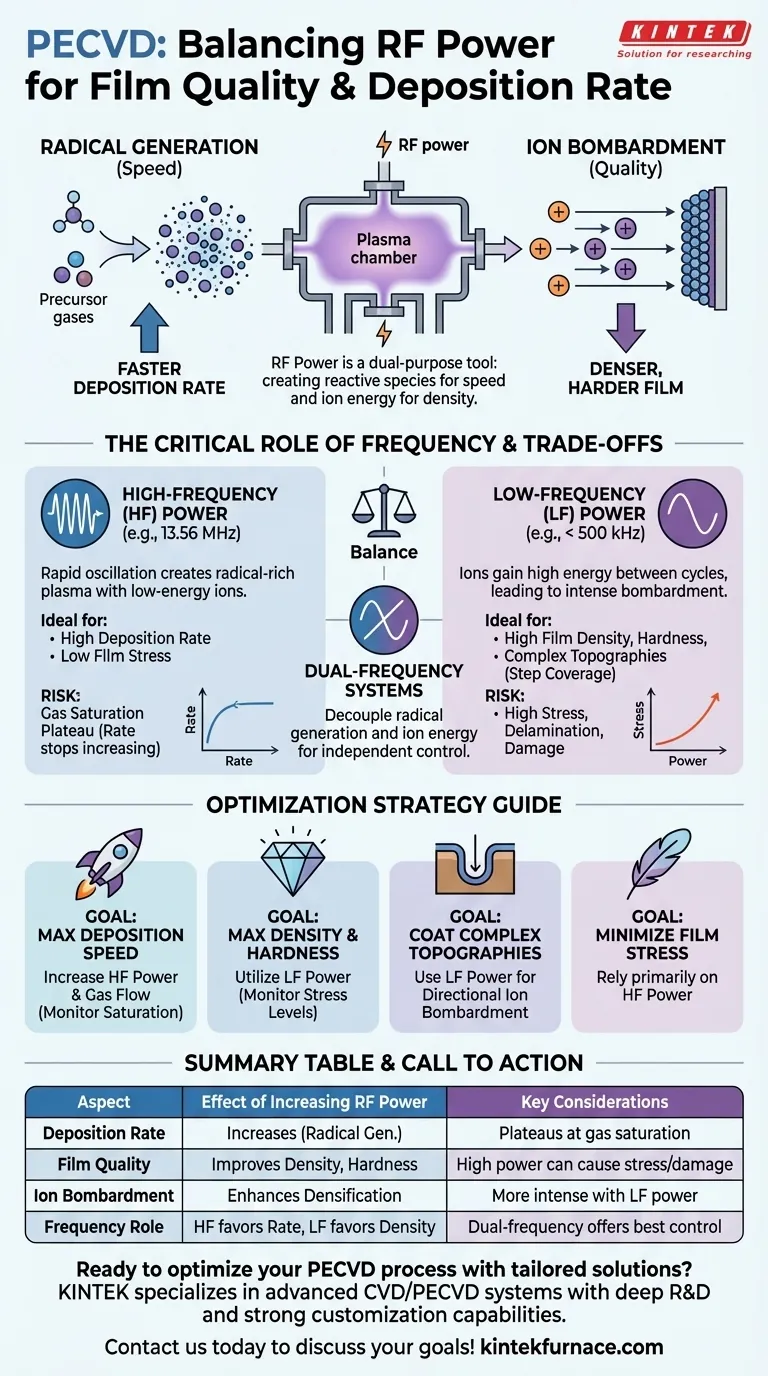

Na Deposição Química a Vapor Assistida por Plasma (PECVD), o aumento da potência de RF é um método principal para controlar seu processo, influenciando diretamente tanto a taxa de crescimento do filme quanto sua qualidade final. Uma potência mais alta aumenta a energia do plasma, o que acelera simultaneamente a taxa de crescimento do filme e aumenta a energia do bombardeio iônico, levando a uma estrutura de filme mais densa e robusta. No entanto, essa relação não é linear e envolve compensações críticas.

O desafio central é que a potência de RF não é um controle de função única. Ela controla dois efeitos físicos distintos: a criação de espécies reativas que impulsionam a velocidade de deposição e a energia iônica que determina a densidade e o estresse do filme. Dominar seu processo de PECVD requer equilibrar esses dois efeitos para atingir seu objetivo específico.

O Papel Duplo da Potência de RF no Plasma

A potência de RF é o motor do processo PECVD. Entender como ela energiza o plasma é fundamental para manipular o resultado. Ela desempenha duas funções críticas simultaneamente.

Impulsionando a Taxa de Deposição Através da Geração de Radicais

O propósito principal do plasma é quebrar os gases precursores estáveis em espécies químicas altamente reativas conhecidas como radicais livres.

Esses radicais são os blocos de construção essenciais para o filme. O aumento da potência de RF injeta mais energia no plasma, levando a colisões mais frequentes e energéticas. Isso aumenta a concentração de radicais livres, o que, por sua vez, aumenta a taxa com que eles chegam e se ligam ao substrato, acelerando o crescimento do filme.

Melhorando a Qualidade do Filme Através do Bombardeio Iônico

Além dos radicais neutros, o plasma também cria íons positivos. O campo elétrico gerado pela potência de RF acelera esses íons em direção ao substrato, que geralmente é mantido em um potencial diferente.

Esse processo, conhecido como bombardeio iônico, age como um martelo microscópico, compactando os átomos do filme em crescimento. Essa densificação física melhora propriedades materiais chave, como dureza, índice de refração e resistência química. Maior potência de RF geralmente leva a maior energia iônica e a um filme mais denso e de maior qualidade.

Atingindo o Ponto de Retornos Decrescentes

Simplesmente aumentar a potência indefinidamente não é uma estratégia viável. Você rapidamente encontrará limites físicos e efeitos colaterais prejudiciais que podem comprometer seus resultados.

O Platô da Taxa de Deposição

O aumento da taxa de deposição com a potência não é infinito. Em um certo nível de potência, você terá dissociado quase todas as moléculas de gás precursor disponíveis em radicais.

Uma vez que o gás de reação esteja totalmente ionizado e os radicais estejam saturados, adicionar mais potência não criará mais blocos de construção. Neste ponto, a taxa de deposição atingirá um platô. O processo se torna "limitado pelo transporte de massa", o que significa que a taxa é agora restrita pela taxa de fluxo do gás precursor para a câmara, e não pela potência.

O Limite de Estresse e Dano

Embora o bombardeio iônico seja benéfico para a densificação, o excesso de energia pode ser destrutivo. Níveis de potência muito altos levam a um bombardeio intenso que pode induzir alto estresse compressivo no filme, potencialmente causando delaminação ou rachaduras.

Em casos extremos, a energia iônica pode se tornar alta o suficiente para pulverizar fisicamente átomos do filme em crescimento, danificando sua estrutura e até mesmo diminuindo a taxa líquida de deposição.

Entendendo as Compensações (Trade-offs): O Impacto Crítico da Frequência

A nuance mais importante no controle da potência de RF é entender o papel da frequência. O comportamento do plasma muda drasticamente dependendo da frequência utilizada, pois ela dita quão eficazmente os íons podem responder ao campo elétrico.

Potência de Alta Frequência (HF) (ex: 13,56 MHz)

Em altas frequências, o campo elétrico oscila muito rapidamente para que os íons pesados acelerem completamente entre os ciclos. O resultado é um plasma rico em radicais livres, mas com bombardeio iônico de energia relativamente baixa.

Portanto, a potência HF é ideal para processos onde o objetivo principal é uma alta taxa de deposição com estresse mínimo induzido no filme.

Potência de Baixa Frequência (LF) (ex: < 500 kHz)

Em frequências mais baixas, os íons têm tempo suficiente durante cada ciclo para acelerar a energias muito altas antes de atingir o substrato. Isso leva a um bombardeio iônico intenso e de alta energia.

A potência LF é superior para criar filmes excepcionalmente densos e duros. Também é crítica para revestir topografias complexas, pois os íons altamente direcionais melhoram a "cobertura de degrau" em trincheiras e características profundas. A compensação é geralmente uma taxa de deposição mais baixa e um estresse do filme significativamente maior.

O Poder dos Sistemas de Dupla Frequência

Muitos sistemas PECVD avançados utilizam uma mistura de potência HF e LF. Essa abordagem desacopla a geração de radicais da energia iônica, oferecendo controle independente. A potência HF mantém uma alta densidade de radicais para uma taxa de deposição rápida, enquanto a potência LF é usada para ajustar precisamente a energia do bombardeio iônico para atingir a densidade e o estresse do filme desejados.

Fazendo a Escolha Certa para Seu Processo

A otimização de sua receita de PECVD requer alinhar sua estratégia de potência de RF com seu objetivo principal.

- Se seu foco principal for maximizar a velocidade de deposição: Aumente a potência HF e o fluxo do gás precursor, mas monitore o platô de saturação onde aumentos adicionais de potência não oferecem benefício.

- Se seu foco principal for atingir a maior densidade e dureza do filme: Utilize potência de baixa frequência (LF) para aumentar a energia do bombardeio iônico, mas esteja atento à indução de estresse excessivo no filme.

- Se seu foco principal for revestir topografias complexas (como trincheiras): A potência de baixa frequência (LF) é superior, pois o bombardeio iônico direcional melhora a cobertura de degrau.

- Se seu foco principal for minimizar o estresse do filme: Confie principalmente na potência de alta frequência (HF), que gera radicais eficientemente sem energia iônica excessiva.

Ao tratar a potência de RF e a frequência como ferramentas precisas para ajustar a geração de radicais e a energia iônica, você pode passar de receitas simples para engenharia de materiais previsível.

Tabela Resumo:

| Aspecto | Efeito do Aumento da Potência de RF | Considerações Chave |

|---|---|---|

| Taxa de Deposição | Aumenta devido à maior concentração de radicais | Atinge um platô quando o gás precursor está saturado |

| Qualidade do Filme | Melhora a densidade, dureza e resistência química | Potência alta pode causar estresse, delaminação ou dano |

| Bombardeio Iônico | Aumenta a densificação do filme | Mais intenso com potência de baixa frequência; pode ser destrutivo em extremos |

| Papel da Frequência | Alta frequência favorece a taxa de deposição; baixa frequência favorece a densidade do filme | Sistemas de dupla frequência oferecem controle independente para otimização |

Pronto para otimizar seu processo PECVD com soluções personalizadas? A KINTEK é especializada em sistemas avançados de CVD/PECVD, alavancando nossa profunda P&D e fabricação interna para fornecer soluções de fornos de alta temperatura como Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera controlada, e muito mais. Nossas fortes capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, aprimorando a qualidade do filme e a eficiência da deposição. Entre em contato conosco hoje para discutir como podemos apoiar os objetivos do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório